1. 서론

우리나라는 매년 약 700만톤의 기성말뚝을 생산하여 세계에서 가장 많이 생산하고 시공하는 나라중의 하나가 되었다. 그 중 95%이상을 SDA매입공법으로 시공하지만 다양한 지반조건과 시공법에 부합하는 지지력 산정식과 시공지침이 국가설계기준과 시방서에 규정되어 있지 않다. 현재 정부나 학회에서 설계기준으로 채택하고 있는 매입말뚝의 지지력식은 대부분 일본에서 개발한 것으로써 사질토와 점성토에 지지하는 매입말뚝과 암반지지 타입말뚝의 지지력식이며, 미국과 캐나다에서 개발한 암반지지 타입말뚝 또는 현장타설말뚝의 지지력식이다. 이 식들은 국내의 말뚝 지지층과 말뚝 및 시공법을 반영하지 못하여 설계 및 현장지지력이 달라 공사비와 공기 예측이 어렵고 예산 낭비의 원인이 되고 있다.

저자는 국내에서 매입말뚝을 본격적으로 적용하기 시작한 1997년부터 2006년까지 10년간 말뚝설계 및 시공실무 경험과 재하시험자료를 분석하여 지지력 산정식을 개발하고 시공법을 개선하였다. 이 기간에 국내의 매입말뚝 시공품질 수준은 매우 낮고 매입말뚝의 지지력 산정식도 없어 몇몇 엔지니어들과 대한주택공사에서 현장시험자료를 분석하여 지지력 산정식을 제안하였다.

그러나, 2000년도 이후에 중·대구경의 고강도 및 초고강도 PHC말뚝과 강관말뚝이 개발되면서 큰 설계지지력이 필요한 장대(長大)한 토목구조물과 초고층·대규모 건축물의 기초말뚝으로 사용되고 있다. 이에 따라 시공기계규격도 대형화되고 암반의 천공효율도 함께 개선되어 설계지지력이 큰 중·대구경의 초고강도말뚝을 풍화암반과 기반암에 시공할 수 있게 된 반면에 설계기준은 개선되지 않았다.

저자의 지지력식도 암반에 시공하는 SDA매입말뚝의 지지력을 과소평가하는 것으로 나타났다. 이에 따라 300여개 현장에서 수행한 말뚝설계 및 시공컨설팅의 경험과 현장시험자료를 분석하여 다양한 암반과 말뚝 및 시공조건에 부합하는 SDA매입말뚝의 지지력 산정식을 개발하고 시공지침을 보완하였다. 아울러 개선된 경험식과 시공지침으로 말뚝규격별 설계지지력을 혁신적으로 상향조정하고 정착시켜 말뚝기초의 예산을 절감하고 공기를 단축시키고 있다. 이러한 혁신적인 발전을 국가설계기준이 뒷받침해주기를 간절히 바라는 마음으로 암반지지 매입말뚝의 연직지지력 산정식을 소개하고자 한다.

2. SDA매입공법의 표준시공방법

2.1 매입공법 분류

가. 기성말뚝 시공법은 타입공법(打入工法)과 매입공법(埋入工法)으로 구분되며, 매입공법은 그림 1에서 보는 바와 같이 말뚝시공기계 조합, 말뚝 시공방식과 충전재료에 따라 중굴공법(中掘工法), 선굴착공법(先掘鑿工法) 및 회전공법(回轉工法)으로 분류된다.

나. 기성말뚝에는 콘크리크말뚝, 강말뚝, 복합말뚝 등이 있으며, 대부분 기성말뚝을 SDA매입공법으로 시공하고 있다. 이와 같은 현상은 1994년부터 건설공사에 대한 소음 및 진동규제법 시행으로 타입공법을 적용할 수 없는 민원환경과 지반조건에서 중·대구경말뚝을 암반에 시공하여 큰 설계지지력을 확보할 수 있기 때문이다.

2.2 SDA(Separated Doughnut Auger)매입공법

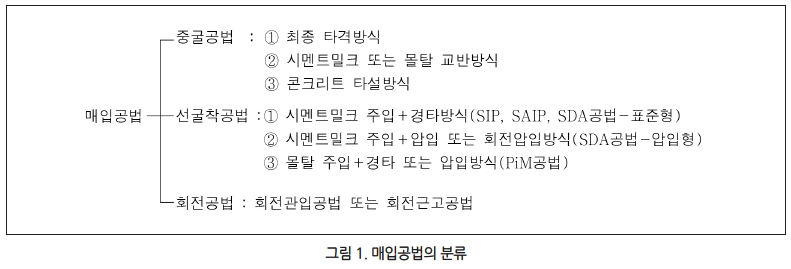

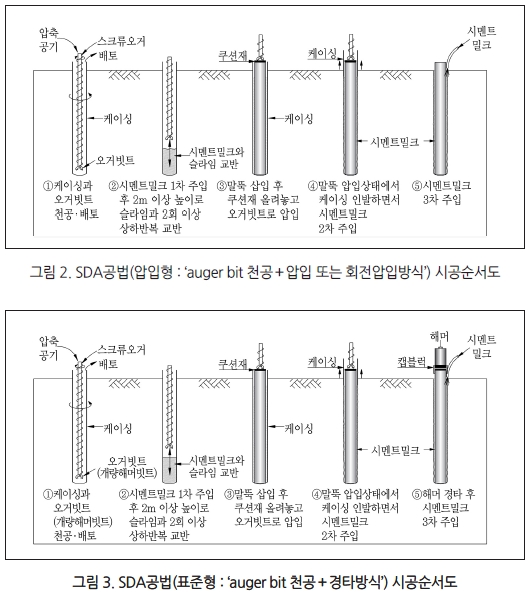

가. SDA매입공법은 정(正)회전하는 스크류오거빗트(screw auger bit)와 역(逆)회전하는 케이싱빗트(casing bit)로 동시에 지반을 천공하여 배토하고 말뚝을 삽입한 후 경타(輕打), 압입(壓入) 또는 회전압입(回轉壓入)방식으로 정착시키는 시공법이다. 또한 말뚝을 삽입하기 전·후에 시멘트밀크(cement milk)를 주입하여 천공홀 바닥에 쌓이는 슬라임(slime)과 교반하고 말뚝의 주면공간을 충전시켜 말뚝의 선단지지력과 주면마찰력을 증대시키는 선굴착공법이다(채수근, 1997, 2000, 2007, 2017).

나. SDA매입공법은 천공방식과 말뚝을 정착하는 방식에 따라 3개 형식으로 구분된다. 그림 2는 해머 경타(輕打)를 허용하지 않는 주변환경에 적용할 수 있으며, 부배합(富配合, W/C=60~70%)의 시멘트밀크를 주입하고 슬라임과 2회 이상 반복 교반하여 말뚝을 천공홀 바닥에 압입 또는 회전압입방식으로 정착시키고 케이싱을 인발하면서 시멘트밀크를 주입하여 말뚝 주면공간을 충전시키는 압입형 시공법이다.

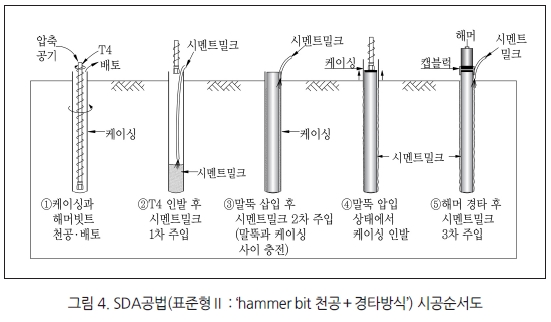

반면에, 그림 3은 해머 경타시 발생하는 소음과 지반진동에 대한 민원 해결이 가능하고 큰 설계지지력 확보가 필요할 경우 말뚝을 경타하여 정착시키는 표준형 시공법이다. 그림 4는 자갈, 옥석(玉石), 전석(轉石), 핵석(核石)이나 암반을 개량해머빗트(개량T4) 또는 에어해머빗트(정T4)로 천공하고 매입말뚝을 시공하는 표준형Ⅱ시공법이다. 다만, 정T4 천공방식보다 슬라임이 많은 개량T4 천공방식에서 시멘트밀크와 슬라임을 교반하고자할 경우에는 그림 3 방법에 따라 말뚝을 시공한다.

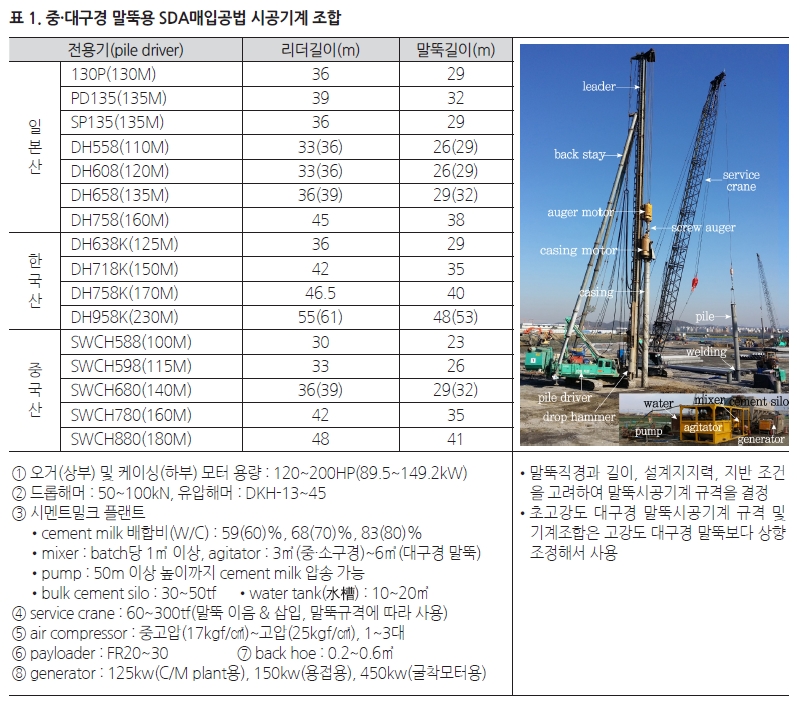

다. SDA매입공법의 중점사항으로는 시공기계규격 및 천공방식, 시멘트밀크와 슬라임을 2회 이상 상하로 반복 교반, 말뚝의 주면공간에 시멘트밀크 충전과 경타관리 등이다. 표 1은 중·대구경의 말뚝규격과 시공길이별 시공기계 조합을 보여주며, 이에 대한 상세한 내용은 채수근(2020)을 참고하기 바란다.

3. 매입말뚝의 연직지지력 산정식 고찰

3.1 일반식

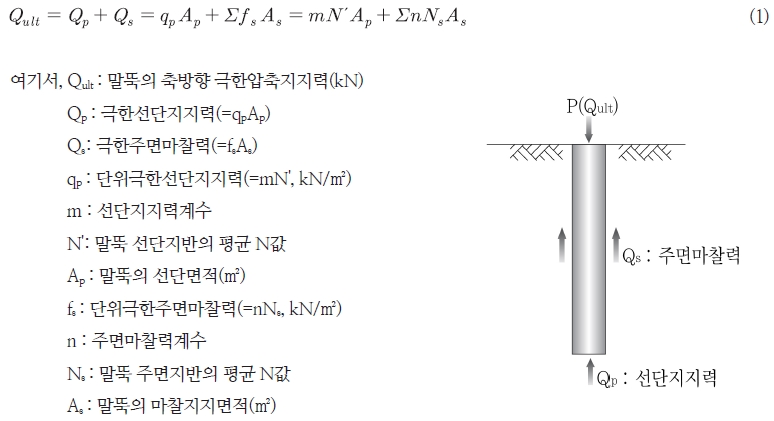

가. 매입말뚝의 연직지지력 또는 축방향 극한압축지지력(Qult) 산정을 위한 일반식은 식(1)과 같으며, 극한선단지지력(Qp)은 단위극한선단지지력(qp)에 말뚝의 선단면적(Ap)을 곱하고, 극한주면마찰력(Qs)은 단위극한주면마찰력(fs)에 말뚝의 마찰지지면적(As)을 곱하면 된다.

나. 매입말뚝의 허용지지력은 식(2)와 같이 극한선단지지력(Qp)과 극한주면마찰력(Qs)을 합하고 소정의 안전율(Fs)로 나누면 된다. 식(2)에서 안전율은 정부, 학회 및 공사(公社)에서 규정한 안전율과 말뚝재하시험에서 제안하는 안전율을 반영하여 2.5~3을 적용한다.

3.2 한국지반공학회(2009, 2018)

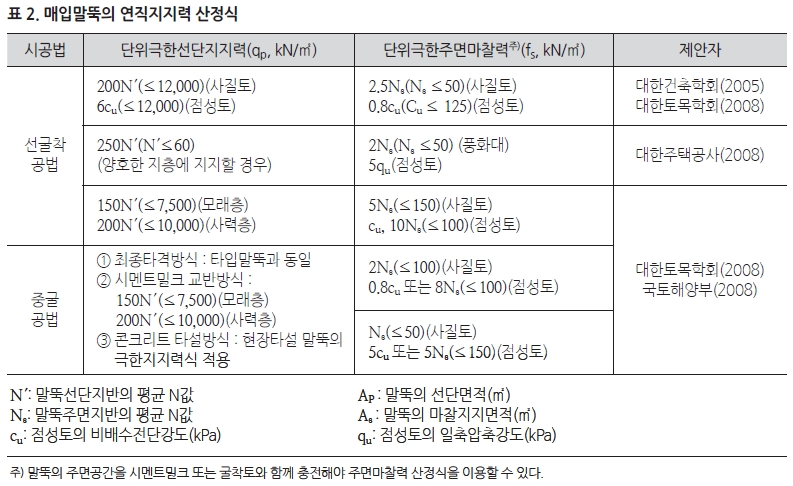

가. 한국지반공학회(2009, 2018)는 표 2에서 보는 바와 같이 정부, 학회 및 공사(公社)에서 제안한 산정식을 매입말뚝의 연직지지력 산정식으로 제시하였다. 이 중 대한건축학회식은 일본건축학회(2001)식, 대한토목학회식은 일본도로협회(2002)식을 검증이나 개선하지 않고 도입한 것으로써 국내 매입말뚝 지지층의 종류와 시공법 및 시멘트밀크 배합비와 주입방식이 전혀 다른 조건에서 개발된 식이다. 이들 식은 국내의 말뚝시공법과 지지층은 물론이고 설계지지력에 부합하지 않음에도 불구하고 구조물기초설계기준 해설(한국지반공학회, 2009)에 처음 추천된 이후 지금까지 한 번도 개정되지 않았다.

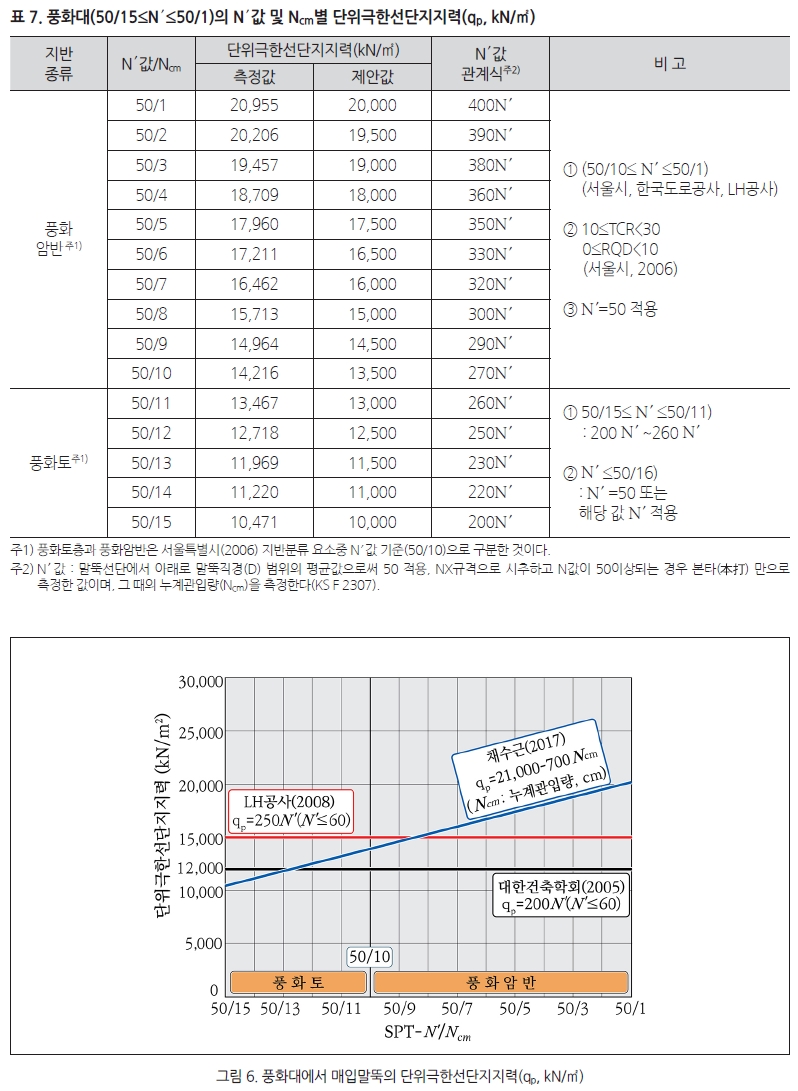

대한주택공사(2008, 이하 ‘LH공사’)는 오거 천공후 시멘트밀크(W/C=83%)를 주입하고 경타하는 SIP매입공법으로 시공한 ø400~ø450mm PHC말뚝의 재하시험자료를 분석하여 지지력식을 개발하였다. 이 식은 말뚝선단의 N′값이 50/25 이상 되는 양호한 지층에 지지된 경우 환산 N′값(최대 60)을 적용하고, 선단지지력계수도 N′값의 누계관입량(cm)에 관계없이 250을 적용한다. 그러나, 그림 5와 표 7에서 보는 바와 같이 풍화암반에서 N′값에 비례(누계관입량에 반비례)하는 것을 알 수 있으며, 이 식은 그림 6에서와 같이 풍화토에서는 과대산정하고 풍화암반은 과소평가하는 것으로 나타났다. 수 년 전부터는 풍화암반을 값 50/10 이상으로 변경하고 암반에 지지시켜 시공하는 ø450~ø600mm PHC말뚝은 설계지지력을 직경별로 100~300kN씩 상향조정하였다(LH공사, 2015). 그리고 한국지반공학회(2018)에 추천된 지지력 산정식 중 가장 큰 지지력을 산정할 수 있어 실무에서 주로 이용하고 있다.

나. 또한, 표 2에서 대한주택공사식(이하, ‘LH공사식’)을 제외하면 시멘트밀크의 배합비(W/C)와 주입관리 규정이 없으며 단위극한주면마찰력(fs) 산정식으로 1~2.5Ns ≤50kN/㎡와 5Ns ≤150kN/㎡를 제안하였다. 그러나, 주면마찰력은 마찰지지층의 종류와 강도, 시멘트밀크 배합비(W/C)와 주입관리 수준에 따라 달라지며, 말뚝의 주면공간을 충전하지 않으면 말뚝의 지지력(연직, 수평, 인발)이 작아지고 말뚝과 상부구조물의 안정성이 저하될 수 있다. 이에 따라 몇몇 엔지니어들은 시멘트밀크의 배합비, 말뚝시공방법과 지반조건이 반영된 매입말뚝의 지지력 산정식을 제안하였지만 실무에 활용하는데 한계가 있다.

3.3 암반지지 매입말뚝의 연직지지력 산정식

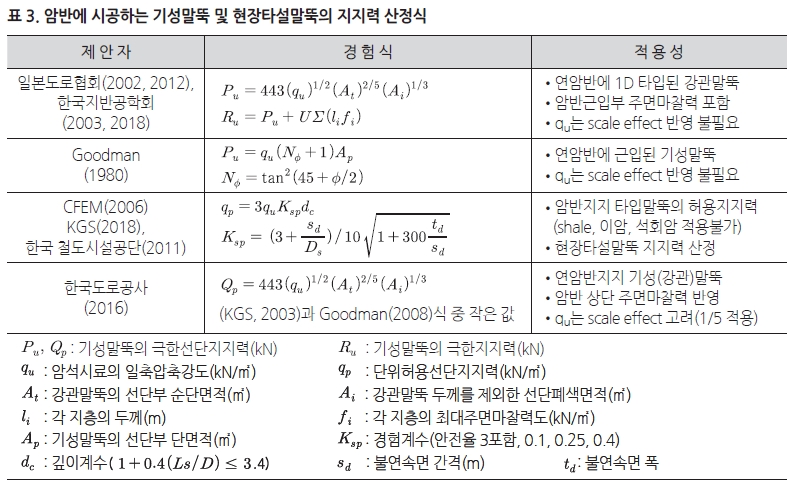

가. 국내에는 암반에 시공하는 매입말뚝의 연직지지력 산정식을 제시한 설계기준이 없는 실정이다. 이에 따라 표 3에 보는 바와 같이 암반에 타입시공하는 기성(강관)말뚝 또는 현장타설말뚝의 지지력 산정식을 이용하고 있으며, 이들 산정식은 암석시료의 일축압축강도(qu)를 주로 이용하지만 암종(岩種)과 절리특성도 반영한다.

한국지반공학회(2003)는 일본도로협회(2002)식을 추천하였으나, 이 식은 연암 또는 이암(泥岩)에 말뚝직경(D) 이상 타입시공하는 강관말뚝에 적용하는 식이다. 한국도로공사(2016)는 연암반에 시공하는 기성(강관)말뚝의 선단지지력 산정방법으로 한국지반공학회식과 Goodman식 중 작은 값을 적용하도록 제안하였다.

나. 실무에서는 주로 Goodman식과 캐나다지반공학회(CFEM)식으로 매입말뚝의 지지력을 산정하고 있다. 그러나, 암석의 일축압축강도(qu)가 시추공이나 심도에 따라 차이가 커서 계산지지력과 현장지지력이 수(數)배 내지 10배 이상 차이나기 때문에 암석강도의 대표성에 따라 지지력의 신뢰도가 달라지는 문제가 있다. 특히 암석시료를 채취하지 못했거나 강도시험을 할 수 없을 정도로 절리가 발달하면 지지력을 산정할 수 없다. 결론적으로 표 3에 제시한 식들을 개발할 당시 암반의 종류, 시공법 및 말뚝이 국내와 달라 매입공법으로 시공하는 국내의 기성말뚝의 지지력을 산정하는데 적합하지 않다.

이와 관련하여 한국지반공학회(2018)는 “암반에 대해 제안한 여러 경험적인 지지력 산정식들은 대부분 외국식이며, 편마암, 화강암, 안산암 등 국내 주요 암반은 암석강도는 큰 편이지만 풍화도가 높고 절리가 발달하여 이들 산정식을 이용하려면 많은 주의가 필요하다”는 의견을 제시하였다.

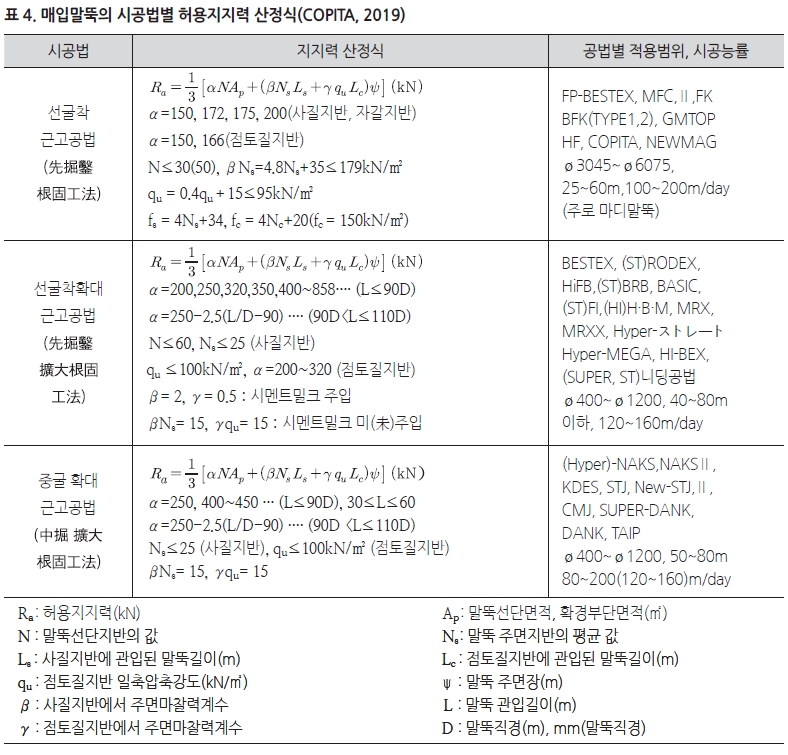

3.4 일본의 매입공법과 지지력 산정식

가. 일본의 선굴착공법 중 대표적인 시공법에는 표 4에서 보는 바와 같이 선굴착 근고공법과 선굴착 확대근고공법, 중굴 확대근고공법 등이 있다. 현재 50개 이상의 매입말뚝 시공법이 개발되어 사용중이며, 해마다 새로운 공법이 개발되고 있다(COPITA, 2019).

이들 시공법은 수년간 현장에서 시험시공과 말뚝재하시험을 실시하여 지지력 특성이 규명되고 전자식 시공관리체계가 확립됨에 따라 대부분 일본 정부로부터 인정(認定)받은 것이다. 이들 시공법은 비배토방식의 굴착토 처리, 사질토와 점성토 지지층, 말뚝 선단부는 부배합(W/C=60~70%)의 시멘트밀크로 치환하고 주면부는 빈배합(W/C=100~300%)의 시멘트밀크를 주입하여 토사와 교반하여 말뚝과 일체화, 말뚝을 경타하지 않고 선단을 근고부(根固部) 내에 정착, 엄격한 시공오차기준과 시공품질관리로 우리의 1/2~1/5 정도로 낮은 시공효율 등이 특징이다. 결국 매입말뚝의 지지층은 물론이고 시공법의 대부분 공정이 국내와 다르다(채수근, 2020).

나. 매입말뚝의 선단지지력과 주면마찰력을 산정할 때 사질토지반에서는 표준관입시험(SPT)의 값, 점성토지반에서는 비배수전단강도(cu)를 주로 이용하고 있다. 국내에 도입하여 현재 설계기준으로 규정한 일본의 학회나 협회 제안식 대신 시공법별로 개발된 식을 사용하여 큰 지지력을 산정하고 있다.

대표적인 시공법과 허용지지력 산정식은 표 4에 제시한 바와 같으며, 선굴착공법의 Hyper·MEGA공법과 H·B·M공법, 중굴공법의 Hyper-NAKSⅡ공법과 같이 큰(高) 지지력이 발휘되는 시공법의 경우 사질토 지지층에서도 암반에 시공하는 국내보다 2~4배 이상 큰 지지력을 적용하고 있다. 말뚝의 주면에도 부배합(W/C=60~80%)의 시멘트밀크를 주입하여 토사와 교반하고 확대근고부 길이를 증가시켜 말뚝과 일체화함으로써 큰 주면마찰력을 활용하기 때문이다(COPITA, 2019).

다. 일본은 매입말뚝의 역사가 60년 되었음에도 불구하고 암반지지층에 시공하는 매입말뚝의 지지력 산정식이 없다. 매입말뚝을 대부분 모래층 또는 모래·자갈퇴적층에 관입시켜 시공하기 때문이며, 암반에 지지시켜 시공하는 현장별로 재하시험을 실시하여 설계지지력을 확인하고 있다. 그러나, 암반을 지지층으로 시공하는 매입말뚝이 증가하면서 3년 전부터 지지력 산정식을 개발하고 있다.

4. SDA매입말뚝의 새로운 연직지지력 산정식

4.1 연직지지력 산정식(채수근, 2007a,b)

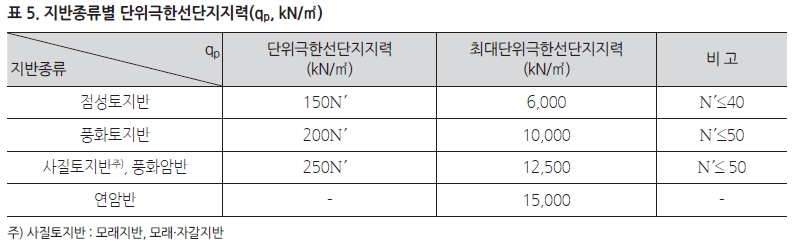

가. 채수근(1997)은 국내에서 처음으로 SDA매입공법을 개선하고 표준화 하였다. 그리고 전국 36개 현장에서 400~600mm 강관 및 PHC말뚝 379본을 다양한 지지층에 시공하고 초기 동재하시험(EOID test)을 실시하여, 단위극한선단지지력(qp)을 산정하는 경험식을 개발하였으며 표 5에서 보는 바와 같다(채수근, 2007a,b).

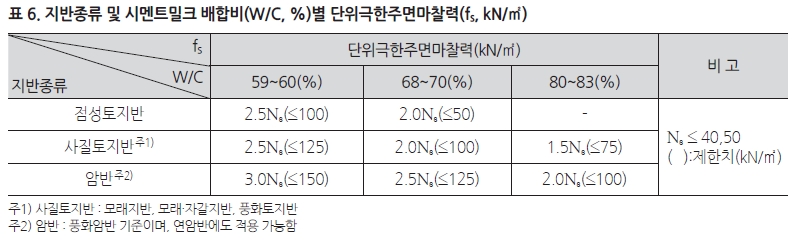

나. 또한, 165본의 시험말뚝에서 실시한 재항타 동재하시험(restrike test) 자료를 분석하여 지반종류별 및 시멘트밀크 배합비(W/C)별 SDA매입말뚝의 단위극한주면마찰력(fs) 산정식을 개발하였으며, 표 6에서 보는 바와 같다(채수근, 2007a, b). 표 6에 의하면 단위극한주면마찰력(fs)은 지반종류와 시멘트밀크의 배합비(W/C)에 따라 증감하는 것을 알 수 있다.

4.2 암반의 선단지지력 산정식(채수근, 2017a,b)

가. 풍화암반의 선단지지력 산정식

1) 2010년도 이후 대구경 및 초고강도 PHC말뚝이 개발되고 말뚝 시공기계규격과 암반 천공성능이 개선되어 풍화암반과 기반암에 말뚝을 시공하는 것이 가능하게 되었다. 또한 표준설계 및 시공기법(채수근 등, 2013, 2015, 2017)에 따라 매입말뚝의 시공품질이 향상되어 표 5에 제안한 풍화암반과 연암반의 단위극한선단지지력(qp) 산정식은 선단지지력을 과소평가하는 것으로 현장시험에서 확인되었다. 채수근(2017a)은 초고강도 및 대구경말뚝을 시공하기 시작한 2012년부터 2016년까지 전국 90개 현장에서 500~600mm의 고강도와 초고강도 PHC말뚝 1,761본을 SDA매입공법으로 시공하고 풍화암반의 시험자료 1,306개(풍화토 포함 1,412개)를 분석하여 풍화암반의 단위극한선단지지력(qp)을 산정하는 새로운 경험식을 국내·외에서 처음으로 개발하였다.

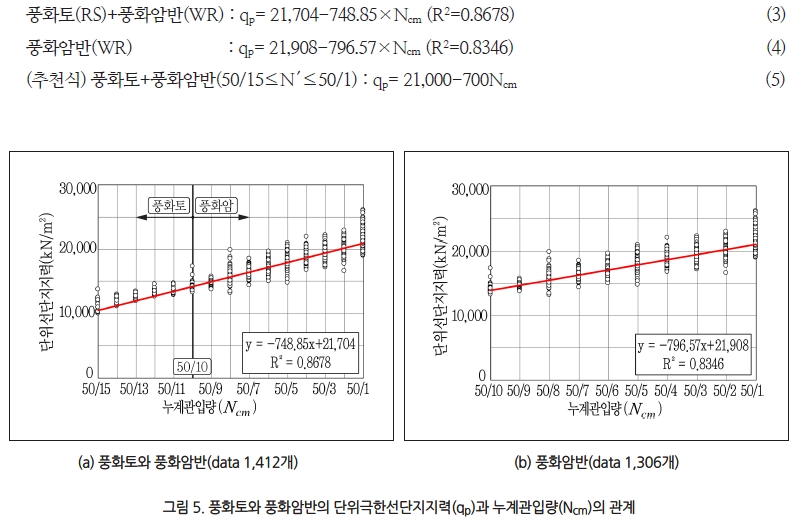

2) 수년 전까지 LH공사가 풍화암반으로 분류한 풍화토(RS, 50/15≤N′≤50/11)와 풍화암반(WR, 50/10≤N′≤50/1)의 단위극한선단지지력(qp)과 50이상 N′값의 누계관입량(Ncm, cm) 관계를 분석한 결과, 그림 5와 그림 6에서 보는 바와 같이 말뚝규격과 암종(岩種)에 관계없이 누계관입량(Ncm)에 반비례하는 것으로 나타났다. 식(3)은 풍화토와 풍화암반의 단위극한선단지지력(qp)과 누계관입량(Ncm)의 회귀식이고, 식(4)는 풍화암반의 단위극한선단지지력(qp)과 누계관입량(Ncm)의 회귀식이다. 회귀식 (3)과 (4)를 안전측으로 보정한 식(5)를 단위극한선단지지력(qp)을 산정하는 경험식과 SPT-N′값 관계식을 표 7에 제안하였으며, 두 식을 이용하여 풍화토와 풍화암반의 선단지지력을 산정할 수 있다.

나. 기반암의 선단지지력 산정식(채수근, 2017a,b; 채수근 등, 2017)

1) 현재 암반지지 매입말뚝의 지지력을 제대로 산정하는 식이 없어 주로 Goodman식과 캐나다지반공학회식을 이용하여 산정하지만 암석코어의 일축압축강도(qu)에 따라 지지력이 차이나기 때문에 현장 적용성이 매우 낮다. 따라서 설계심의용으로만 사용될 뿐이며, 큰 설계지지력을 적용하는 초고강도 말뚝은 시공이 불가능할 정도로 말뚝길이가 매우 길게 산정되어 실무에 도움 되지 않는다.

저자는 전국 90개 현장 중에서 기반암에 SDA매입공법으로 시공한 349본 말뚝의 시험자료를 분석하여 단위극한선단지지력(qp)을 산정하는 새로운 경험식을 개발하였다. 암석코어는 NX(ø76mm)규격의 diamond bit와 double core barrel로 채취하였으며, 코어회수율(TCR, Total Core Recovery ratio, %), 암질지수(RQD, Rock Quality Designation, %), 절리 간격, 암석코어의 일축압축강도(qu)를 이용하여 서울특별시(2006)의 지반분류기준에 따라 풍화암반과 기반암을 분류하였다.

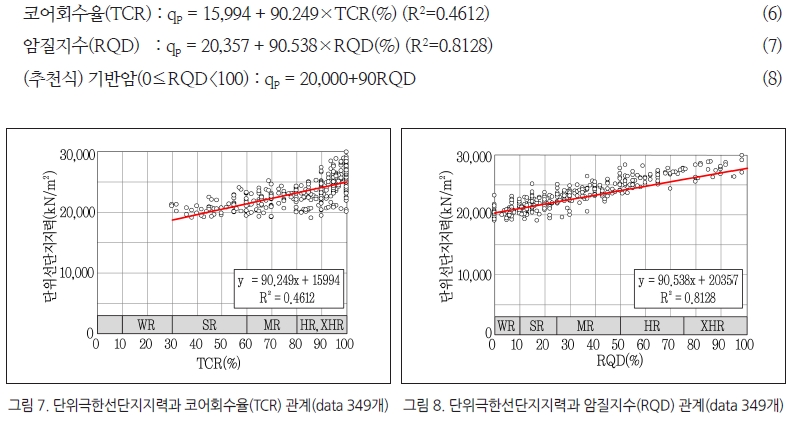

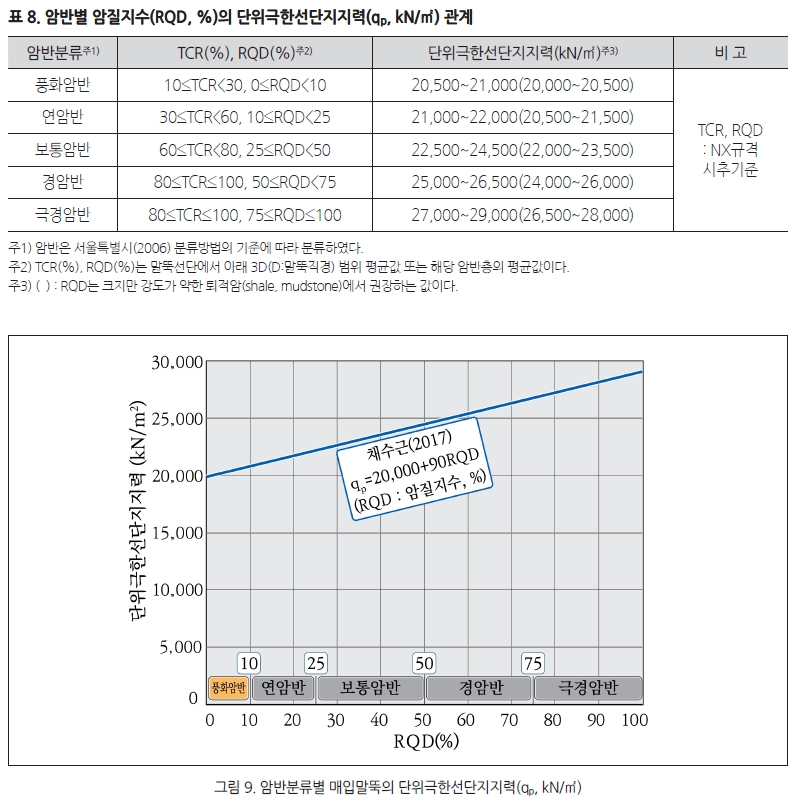

2) 매입말뚝의 단위극한선단지지력(qp)을 말뚝직경과 설계지지력별, 암석과 암반종류, 코어회수율과 암질지수 및 암석강도에 따라 분석한 결과, 코어회수율(TCR)과 암질지수(RQD)에 비례하는 것으로 나타났다. 그림 7은 코어회수율과 단위극한선단지지력(qp), 그림 8은 암질지수와 단위극한선단지지력(qp)의 상관관계를 암종(岩種) 구분없이 나타낸 것으로써 회귀식은 식 (6)~식 (7)과 같다. 특히 암질지수(RQD) 회귀식의 상관성이 81.2%로써 46.1%인 코어회수율보다 높아 암질지수와의 관계식을 추천한다.

또한, 회귀식 (6)과 (7)을 안전측으로 보정한 식 (8)을 단위극한선단지지력(qp)을 산정하는 경험식으로 추천하며, 그림 9와 표 8에서 RQD값에 따라 적용하되 암질지수는 큰 반면에 강도가 약한 퇴적암은 괄호 내의 값을 권장한다. 이 식이 개발된 이후에도 100개 넘는 현장에서 활용되면서 현장적용성이 높은 것으로 확인되었으며 경험식의 개발내용과 적용기준은 채수근(2020)을 참고하기 바란다.

3) 또한 그림 10에서 보는 바와 같이 말뚝이 충분히 변위(mobilized)되도록 큰 전달에너지(EMX)로 재항타 동재하시험(restrike test)을 실시한 결과, 단위극한선단지지력(qp)이 평균적으로 17.2%가 증가하는 것으로 나타났다(채수근, 2020). 이것은 천공시 발생하는 슬라임과 시멘트밀크를 충분히 교반함으로써 말뚝선단에 매우 단단한 소일시멘트(soil cement) 구근(球根)의 보강체가 형성되고, 경타방식으로 말뚝선단을 천공홀 바닥에 정착시키기 때문에 말뚝선단부의 지반강도가 증가한 결과로 판단된다. 아울러 기반암에서는 시멘트밀크가 암반의 불연속면(discontinuity)에 침투되어 틈새(aperture)가 보강되면서 선단지지력이 증가하는 것으로 분석되었다.

4) 주면마찰력은 표준설계 및 시공기법에 따라 시멘트밀크의 배합비(W/C)와 충전량을 사용할 경우 표 6에 제안한 암반의 단위극한주면마찰력(fs)을 이용하여 산정할 수 있다. ?그러나. 그림 11에 의하면 매입말뚝은 시멘트밀크 양생기간이 3주 정도 되면 전체지지력에 대한 선단과 주면마찰력의 분담률이 각각 50%로 수렴되는 것을 확인할 수 있다(채수근, 2020). 특히 저자의 경험에 의하면 주면마찰력은 표 6으로 산정한 값보다 시공품질 향상으로 현장 값이 더 큰 값이 측정되며, 풍화암반과 기반암에서는 차이가 더욱 커지는 것으로 나타났다. 이에 따라 저자는 풍화암반과 기반암의 주면마찰력을 제대로 산정할 수 있는 경험식을 개발 중이다.

4.3 PHC말뚝의 설계지지력 제안 및 채수근식의 현장 적용성 평가

가. PHC말뚝의 설계지지력 제안과 허용내력 개선

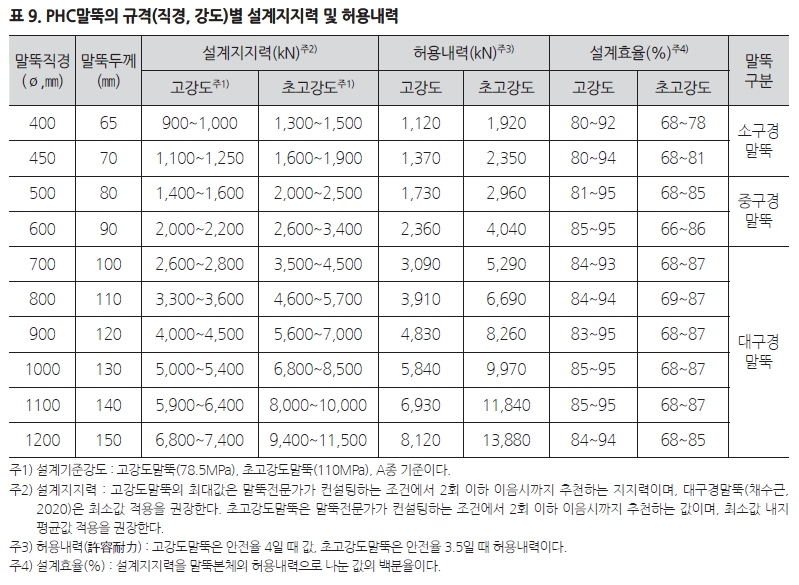

1) 채수근 등(2013, 2015, 2017)은 표준설계 및 시공컨설팅기법에 따라 말뚝전문가가 컨설팅을 수행할 경우에 적용 가능한 PHC말뚝의 규격별 설계지지력을 표 9에 제안하였다. 이와 같은 설계지지력은 과거에 비해 고강도말뚝은 30%, 초고강도말뚝은 70% 이상 혁신적으로 증가한 것이다. 현재 ø500mm 고강도 PHC말뚝의 설계지지력으로 최대 1,600kN을 적용하고 있으며, 초고강도 PHC말뚝은 2,100kN을 적용하고 있다. 또한, ø600mm 고강도 PHC말뚝은 최대 2,100kN을 적용하고, 초고강도 PHC말뚝은 3,000kN을 설계에 적용하고 있다.

2) 이에 따라 설계효율도 표 9에서 보는 바와 같이 과거보다 상향조정되어 고강도말뚝은 80~95%로써 허용내력의 80% 이상 활용하고 있다. 다만, 안전율 3.5를 적용하면 설계효율은 70~82% 밖에 되지 않으며, 안전율 3.5를 적용하는 초고강도말뚝도 설계효율이 66~87% 정도가 되어 70% 정도 밖에 활용하지 못하고 있다. 따라서 허용내력의 20~30%에 해당하는 예산을 낭비하고 있으므로 시공품질수준을 향상시켜야 한다.

3) 현재 설계기준식으로는 표 9에 제안한 설계지지력을 만족하는 말뚝길이가 매우 길게 산정되므로 말뚝길이를 감소시키기 위해 말뚝 선단을 변형 또는 확장하지만 지지력 증대효과는 없고 건전도(, integrity) 저하문제가 발생하고 있다(최용규&김명학, 2019). 따라서 표 9에 제안한 설계지지력을 활용하기 위해서는 말뚝전문가의 표준설계 및 시공컨설팅이 필요하며, 컨설팅을 통해 표준말뚝을 사용하여 안전하고 경제적인 기초말뚝을 구현할 수 있다.

4) PHC말뚝의 허용내력(許容耐力) 산정시 안전율로 고강도말뚝은 4, 초고강도말뚝은 3.5를 적용하고 있다. 그러나, 품질시험과 현장재하시험을 실시하여 우수한 품질이 검증된 제조사의 말뚝은 일본처럼 초고강도 말뚝과 동일하게 적용할 수 있어야 한다. 고강도말뚝의 안전율로 3.5를 적용하면 허용내력이 10%이상 증가하기 때문에 설계지지력도 현재보다 최소 10%이상 큰 값을 활용할 수 있다.

나. 새로운 지지력 산정식의 현장 적용성 평가

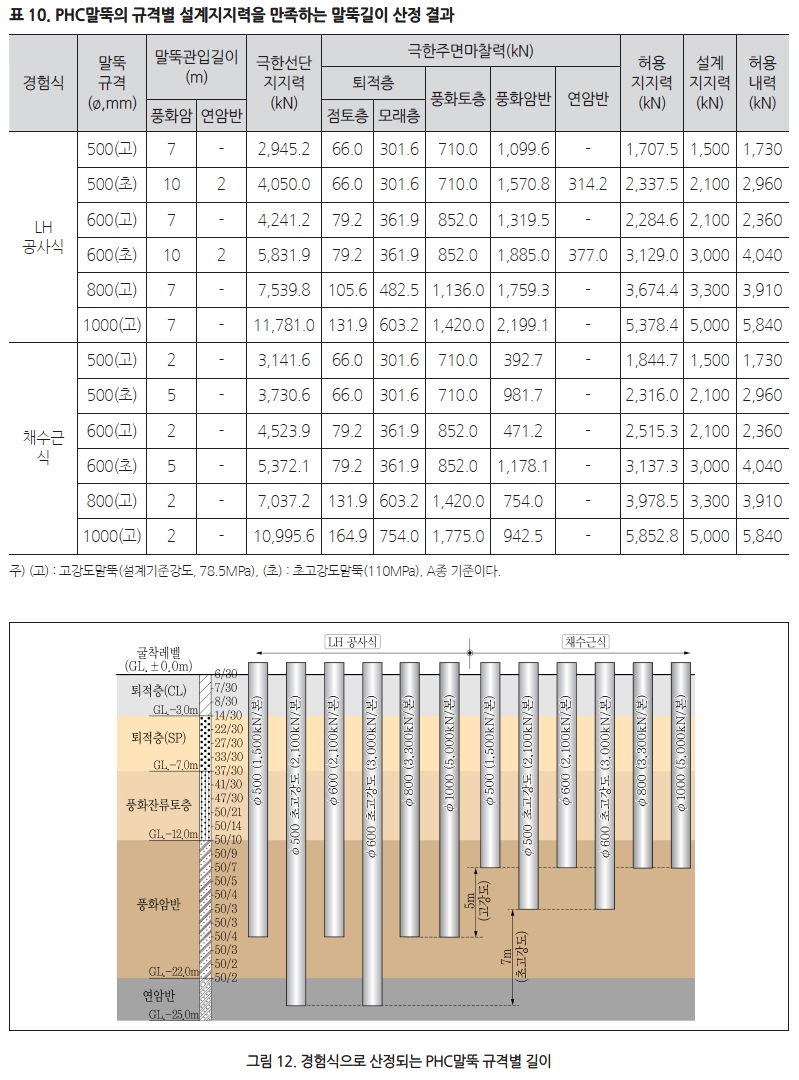

1) PHC말뚝의 규격별로 표 9에 제안한 최소 설계지지력을 만족하는 허용지지력과 말뚝길이를 LH공사식과 채수근식으로 산정하여 비교하였다. LH공사식은 풍화암반의 값과 관계없이 동일한 선단지지력으로 산정하고, 주면마찰력은 시멘트밀크(W/C=83%)를 주입하는 기준이며 지반종류에 관계없이 동일하게 산정하고 안전율은 3을 적용한다. 채수근식은 풍화암반에서 50이상 N′값의 누계관입량(Ncm, cm)에 따라 선단지지력이 달라지며, 주면마찰력은 시멘트밀크의 배합비(중구경 W/C=68%, 대구경은 W/C=59%), 말뚝주면의 지반종류와 Ns값에 따라 달라지고 안전율은 2.5를 적용한다.

2) 두 식으로 산정한 말뚝길이와 허용지지력은 표 10과 그림 12에서 보는 바와 같다. 고강도말뚝의 경우 LH공사식으로 산정한 풍화암반 내 시공길이는 7m이고 채수근식은 2m로써 LH공사식이 5m 더 길게 산정된다. 또한 초고강도말뚝에서는 말뚝길이가 각각 12m와 5m로써 7m가 길어지면서 기반암까지 시공해야 한다. 채수근식은 계산지지력과 현장지지력이 ±10% 차이나고, 설계길이와 시공길이 차이가 ±1.0m 정도로써 현장적용성이 매우 높으며 현장시험에서 확인할 수 있다.

3) 결론적으로 채수근식은 표준설계 및 시공기법을 통해 다양한 지반조건과 말뚝규격에서 혁신적으로 말뚝공사비 절감과 공기단축에 도움이 된다. ø600mm 초고강도 PHC말뚝의 설계지지력으로 최대 3,000kN을 적용하여 말뚝기초 공사비와 공기를 단축하고 있으며, ø800~ø1000mm 대구경 PHC말뚝은 고강도말뚝은 5,000kN, 초고강도 PHC말뚝은 설계지지력 9,500kN을 적용하여 시공품질과 공사비에서 불리한 PRD말뚝을 대체한 몇몇 현장이 있으며, 말뚝재하시험(동·정재하)을 통해 설계지지력을 확인하였다(채수근, 2020). 또한 ø600mm 고강도 PHC말뚝을 ø500mm 초고강도로 변경하고 ø60?9mm 강관말뚝을 ø800mm 고강도 PHC말뚝으로 변경하여 각각의 프로젝트에서 수십억 또는 100억원 이상의 말뚝공사비와 국민세금을 절약한 사례가 있다.

5. 결언 및 제언

(1) 풍화토와 풍화암반에 시공하는 SDA매입말뚝의 단위극한선단지지력(qp)은 표준관입시험치(N′값)의 누계관입량(Ncm)에 반비례하며, 경험식인 식(5)와 표 7에 N′값 또는 50이상 N′값의 누계관입량(Ncm, cm)의 관계식으로 제안하였다. 풍화암반과 기반암(연암반~극경암반)에 시공하는 SDA매입말뚝의 단위극한선단지지력(qp)은 암반의 암질지수(RQD)에 비례하며, 식(8) 또는 표 8에 제안한 암반별 암질지수(RQD) 대응 값으로 산정할 수 있다. 제안한 경험식은 계산지지력과 현장지지력이 ±10% 차이나고, 설계길이와 시공길이 차이가 ±1.0m 정도로써 현장적용성이 양호하여 말뚝공사의 예산과 공기 예측이 가능하고 설계변경 가능성도 매우 낮다.

(2) 주면마찰력은 마찰지지층의 종류, 시멘트밀크의 배합비(W/C)와 충전길이에 따라 달라지므로 표 6에 제시한 Ns값의 관계식으로 산정할 수 있다. 특히 시멘트밀크가 양생되면서 그림 11에서 확인한 바와 같이 주면마찰력이 큰 값으로 증가하여 말뚝기초의 안정성과 경제성 확보에 역할이 매우 크다는 사실을 알 수 있다. 설계지지력이 1,600kN인 ø600mm 고강도 PHC말뚝이 동일한 직경의 초고강도 PHC말뚝에서 3,000kN을 적용할 수 있는 이유이다. 따라서 주면마찰력은 무시하고 말뚝을 암반에 깊게 시공하여 선단지지력에 의존하는 잘못된 관행이 하루빨리 없어지기를 바라는 마음으로 저자는 저평가하고 있는 주면마찰력을 지반종류별 및 시멘트밀크 배합비별(W/C)로 제대로 평가할 수 있는 새로운 산정식을 연구개발하고 있다.

(3) SDA매입말뚝의 지지력을 산정하는 경험식은 말뚝재하시험 자료를 분석하여 개발한 식이므로 동재하시험의 안전율 2.5를 적용한다. 다만, 안전율 2.5를 적용하려면 전문가의 컨설팅이 필요하다. 한국도로공사와 해양수산부도 안전율 2.5를 적용하고 있으며, 정재하시험으로 검증된 경험식으로부터 지지력을 산정하는 경우 일본은 매입공법으로 시공하는 지지말뚝에서 최소 2.5를 적용하고 있다. 안전율은 경험식을 개발할 때 이용한 말뚝재하시험의 안전율과 현장의 경험을 근거로 정하는 것이 타당하다.

(4) 말뚝품질의 향상과 개선된 시공품질을 반영하여 말뚝규격별로 설계효율이 70~80%이상 되도록 표 9에 설계지지력을 제안하였으며, 설계실무자들은 제안값을 참조하여 최소 값 또는 감소시켜 설계에 활용하고 있다. 그러나, 장차 외국처럼 설계효율 90~100%까지 활용할 수 있도록 표준시공법과 시공관리기법을 발전시켜야 하며, 새로운 시공법과 시공관리장치도 개발되기를 기대한다. 그리고, 고강도 PHC말뚝의 허용내력 안전율을 4에서 3.5로 개선하여 10%의 지지력을 더 활용할 수 있어야 한다. 또한 동일한 직경에서 초고강도 PHC말뚝은 고강도말뚝보다 40%이상 큰 설계지지력을 활용할 수 있으므로 초고강도말뚝의 시공법을 더욱 발전시키고 표준화해야 한다.

(5) 이와 같이 말뚝규격과 설계효율 및 시공법은 혁신적으로 발전하고 있는 반면에, 설계기준은 2009년도 이후 개선되지 않아 말뚝공사비와 공기 예측이 어렵고 설계심의에서 종종 논쟁하면서 에너지를 소모하고 있으며 설계변경의 원인이 되고 있다. 이러한 문제점을 개선하기 위해서 우리학회가 말뚝전문가들의 참여하에 공개적인 시험시공과 재하시험을 통해 새로운 지지력 산정식을 개발하거나 저자의 지지력 산정식과 표준시공법을 검증해줄 것을 제안한다. 이러한 공인된 검증으로 국가건설기준의 표준시방서를 보완하고 말뚝본체와 지지력의 안전율을 조정할 수 있기를 기대한다. 아울러 매입말뚝의 시공품질과 주면마찰력의 중요성을 인식하고 표준말뚝을 표준시공기법에 따라 시공해야 말뚝기초의 예산을 절감하고 공기를 단축시킬 수 있다는 분명한 사실을 다함께 공유했으면 한다.

참고문헌

1. 국토해양부(2008), 도로설계편람 제5편 교량, pp.509-291~299.

2. 대한건축학회(2005), 건축기초구조설계기준, pp.172~184.

3. 대한주택공사(2008), 기초설계 효율화를 위한 말뚝 기초설계 개선(안), pp.1~7.

4. 대한토목학회·교량설계핵심기술연구단(2008), 도로교설계기준 해설, pp.855~859.

5. 서울특별시(2006), 지반조사편람, pp.17~18.

6. 최용규, 김명학(2019), “확장판 선단부착 PHC말뚝 시공법에 관한 기술적 고찰, -현장 시공안전성능 검증실험 결과를 중심으로-” ‘지반’, 한국지반공학회지, Vol.35, No.2, pp.18~25.

7. 채수근(1997), SDA매입말뚝 신공법, pp.1~133.

8. 채수근(2000), “Q&A 매입말뚝 시공법”, ‘지반’, 한국지반공학회지, Vol.16, No.7, pp.63~68.

9. 채수근(2007a), “시멘트밀크 배합비에 따른 다양한 지반 내 SDA매입말뚝의 연직지지력”, 박사학위논문, 중앙대학교, pp.1~262.

10. 채수근(2007b), SDA매입말뚝의 지지력 산정방법, 특허청, 특허 제10-0792211호.

11. 채수근(2017a), 풍화토와 풍화암반의 SDA매입말뚝 선단지지력 산정방법, 특허청, 특허 제10-1789967호.

12. 채수근(2017b), 풍화암반과 기반암의 SDA매입말뚝 선단지지력 산정방법, 특허청, 특허 제10-1789966호.

13. 채수근(2020), PHC말뚝기초 표준설계 및 시공실무(제2판), 지에스이앤씨(1월 1일 출간), pp.1~653.

14. 채수근, 김형근(2013a), 대구경 PHC말뚝 표준설계 및 시공기법, 이엔지·북, pp. 1~267.

15. 채수근, 류경렬 등(2013b), “대구경PHC말뚝의 국내 사용현황 및 전망”, 한국지반공학회, ‘2013 기초기술위원회 세미나’, pp.25~50.

16. 채수근, 박정호, 류경렬, 김준호(2015), “매입말뚝의 표준설계 및 시공컨설팅기법과 적용사례 소개”, ‘지반’, 한국지반공학회지, Vol.31, No.2, pp.8~18.

17. 채수근, 박정호, 류경렬, 김준호, 하현민(2017), “매입말뚝의 현황 및 과제”, 한국지반공학회, ‘실무자를 위한 2017 기초기술위원회 세미나’, pp.63~79.

18. 한국도로공사(2016), 2015년도 고속도로 설계실무자료집, pp.237~244.

19. 한국지반공학회(2003, 2009, 2018), 국토교통부 제정 ‘구조물 기초설계기준 해설’.

20. LH공사(2015), 말뚝기초 효율화 적용방안(안), pp.1~6.

21. (社)日本建築學會(2001, 2017), 建築基礎構造設計指針, pp.301~308.

22. (公社)日本道路協會(2002, 2012), 道路橋示方書·同解說 Ⅳ下部構造編, pp.383~395.

23. (社)COPITA(2019), “コンクリ?トバイルに關する製品および工法”, No.52, pp.1~101.

[본 기사는 저자 개인의 의견이며 학회의 공식 입장과는 관련이 없습니다]