지중 콘크리트 박스구조물의 전단력 및 부모멘트 보강을 위한

프리플렉션 강재를 이용한 보강공법(cornerSAFE®)소개

1. 서 론

우리나라는 급속한 경제성장과 함께 대도시를 중심으로 인구가 집중화 되었고 이에 따른 공간활용을 극대화하기 위하여 지중구조물에 대한 건설이 활발히 진행되어져 왔다. 이러한 지중구조물중 도시철도, 공동구, 지하차도 등은 사회적으로 중요한 국가중요시설물이지만 상부 도로확충, 도시개발 등으로 토압하중 등 추가하중이 발생하여 안전성을 확보하지 못하는 경우가 생기며, 내진설계 도입 이전 또는 현 내진설계기준 이전에 건설된 구조물들의 경우 내진설계기준을 만족하지 못하는 경우가 있다.

이와 같이 구조적 저항성능을 확보하지 못하고 있는 지중구조물은 보통 보강을 통해 그 성능을 확보하고 있다. 대표적인 지중구조물보강공법은 콘크리트 단면을 증설하여 성능을 향상시키는 단면증설공법과 구조물 내부에 H형강 스트럿을 설치하는 브레이싱 보강공법이 있다. 이중 단면증설공법의 경우 보강효과는 확실하나 터파기 등 개착에 있어 상부 환경에 따른 제약이 크고 교통통제나 가시설 설치 등으로 막대한 보강공사 비용이 소모되며, 브레이싱 보강공법의 경우 추가하중이 발생된 이후 설치 시 보강효과가 없으며 보강재를 구조물에 정확하게 밀착시키기 어려워 보강효율이 떨어지는 제약조건이 발생한다.

본 기사에서는 기존공법의 단점을 극복하고 장점을 극대화시킨 콘크리트 박스구조물 우각부에 프리플렉션이 도입된 보강재를 설치하여 가압력에 따른 외력저감 및 합성부착에 따른 단면저항력 증대가 가능한 전단 및 부모멘트 보강기술(이하 cornerSAFE공법)을 소개하고자 한다.

2. 프리플렉션 강재를 이용한 우각부 보강공법(cornerSAFE 공법)

2.1 기술의 원리

본 기술은 가압부재를 이용하여 지중 박스구조물 우각부의 전단력 및 부모멘트의 성능 향상에 관한 기술로써 콘크리트 구조물 내부의 우각부(슬래브와 벽체사이)에 프리플렉션이 도입된 보강재를 설치하여 외력하중에 대응하는 가압력이 도입되어 외력하중을 저감시키고 모재콘크리트와 합성을 통하여 단면저항력 증대가 가능한 우각부 보강공법이다.본 기술은 “기존시설물 내진성능 향상요령, 국토교통부(2020)”에서 제시하고 있는 브레이싱 공법, 단면증설 공법과 강재의 탄성복원력을 이용한 프리플렉스 하중을 박스 내부에서 외부로 도입하는 방식을 조합한 신개념 우각부 보강기술로 기존 기술의 단점을 극복하고 장점을 조합한 우수한 보강기술이다.

본 기술은 “기존시설물 내진성능 향상요령, 국토교통부(2020)”에서 제시하고 있는 브레이싱 공법, 단면증설 공법과 강재의 탄성복원력을 이용한 프리플렉스 하중을 박스 내부에서 외부로 도입하는 방식을 조합한 신개념 우각부 보강기술로 기존 기술의 단점을 극복하고 장점을 조합한 우수한 보강기술이다.

2.2 기술의 형상 및 구성요소

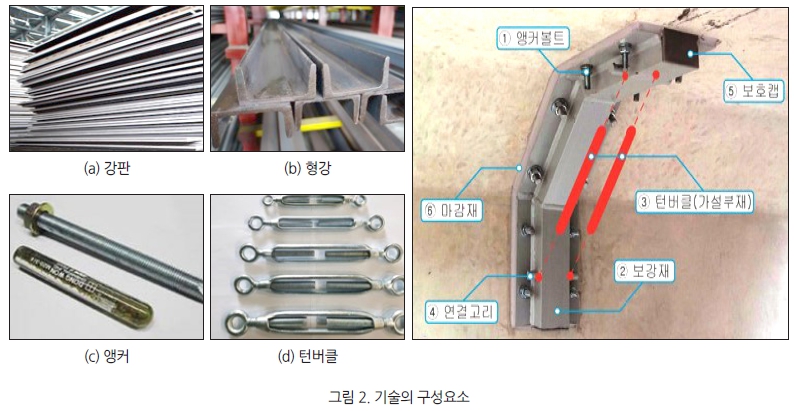

본 기술은 제작 경제성 및 효율성을 높이기 위하여 그림 2와 같이 기성강재와 일반적인 건설 자재들로 구성되어 있어 자재수급이 원활하며 특별한 가공 없이 절단 용접에 의해 부착되어 제작성 및 경제성이 우수한 기술이다.

2.3 설치순서

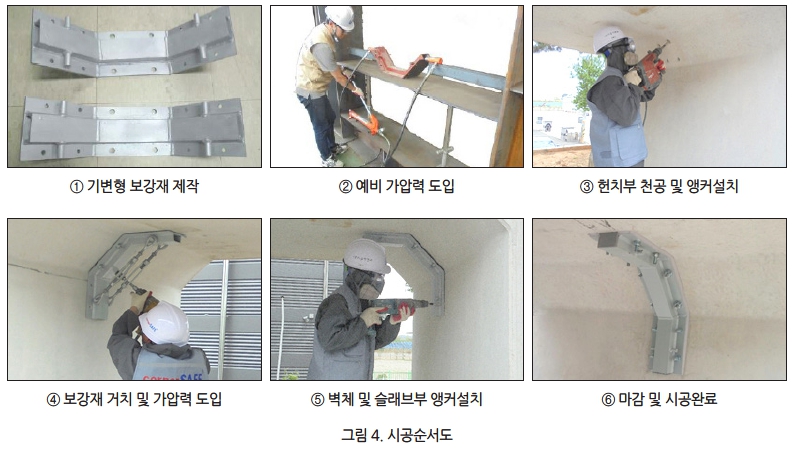

본 기술은 보강재 제작시 구조물 슬래브와 벽체의 각도보다 크게 기변형된 보강재를 제작하고 유압잭을 이용하여 예비가압력도입, 가압유지재를 설치 후 앵커볼트를 이용하여 부착 하고 가압유지재를 해체하는 순으로 시공을 한다.

설치 시 별도의 중장비 없이 인력시공으로 설치가 가능하며 보강재 크기가 작아 공간제약이 있는 지중구조물 보강에 적합하다. 또한 소규모 인력으로 빠르게 설치가 가능하여 긴급보강이 필요한 공사에 적용이 용이하다.

3. 실물모형실험 및 해석을 통한 보강재 성능검증

3.1 실물모형실험 개요

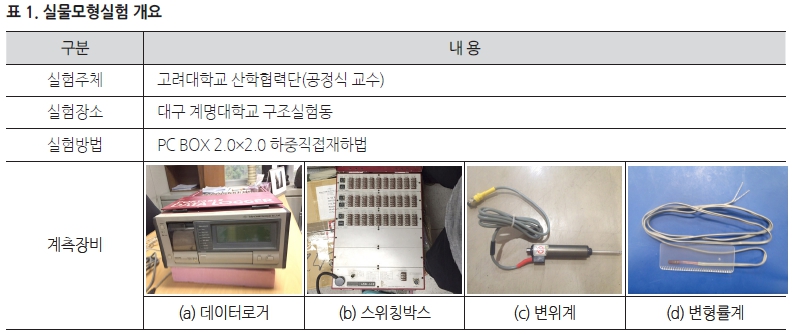

본 기술의 보강효과에 대한 적절성을 판단하기 위하여 내진성능에 대한 실물모형 실험을 수행하였으며, 기술의 비교검증을 위하여 무보강, 본 기술, 유사기술(방재신기술 제41호)등 총 3가지 CASE에 대하여 아래와 같은 계측장비를 이용하여 모형실험을 수행하였다.

3.2 실물모형실험 결과

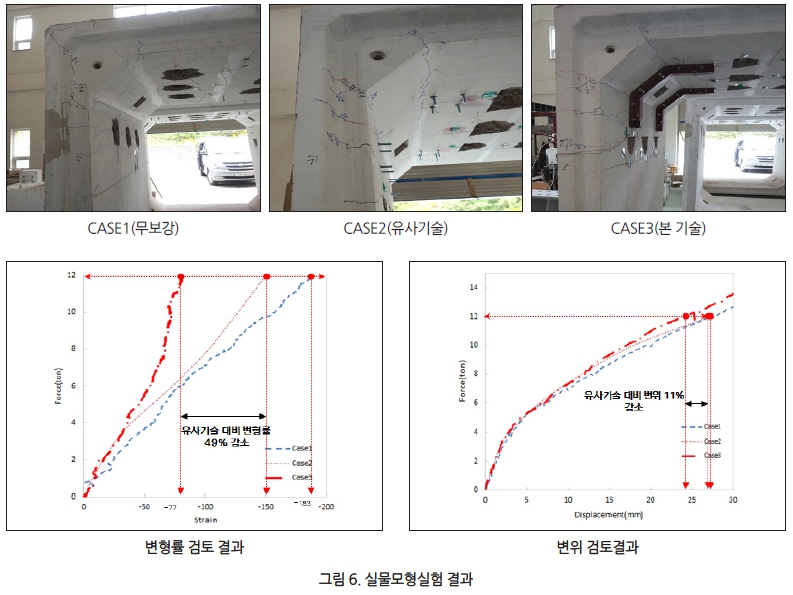

실물실험을 통하여 동일한 하중 적용시 발생되는 변위 및 변형률 계측 결과 유사기술 대비 본 기술이 변형률 49%감소, 변위 11%감소로 나타나 본 기술이 유사기술대비 보강효과가 우수한 것을 확인하였다.

3.3 구조해석을 통한 성능분석

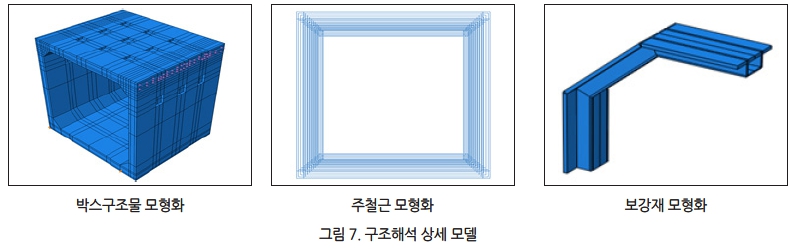

기술의 실험적 성능 검증 뿐 만 아니라 구조해석 프로그램을 통한 상세해석 모델 및 검토를 수행하여 보강효과에 대한 타당성 검증을 수행하였다.

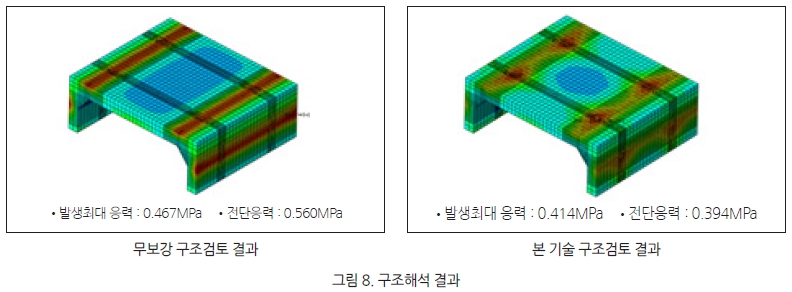

3.4 구조해석 결과

구조해석을 통해 하중이 작용하는 박스구조물에 대해 최대발생응력과 전단응력을 산출하였으며 검토결과 무보강의 최대발생응력은 0.467MPa, 전단응력 0.560MPa이며 본 기술의 최대발생응력 0.414MPa 전단응력 0.394MPa로 무보강대비 최대응력감소율 33%, 전단응력 감소율 29.6%로 발생응력 저감 효과가 우수한 것으로 검토되었다.

3.5 공인인증 시험 결과

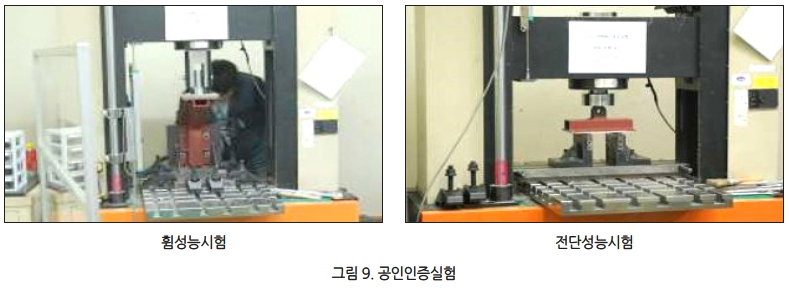

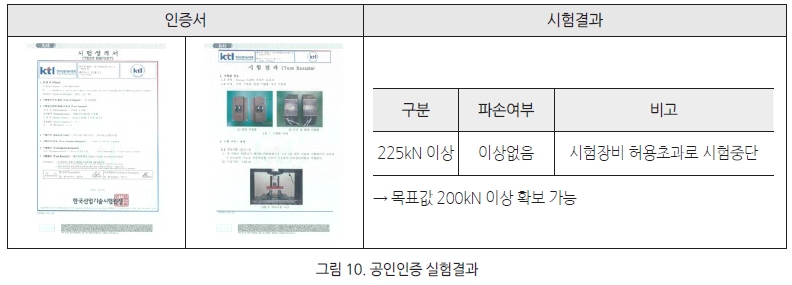

본 기술의 형상은 플레이트 판과 ㄷ-형강의 접합으로 구성되며 단면저항성능이 우수한 모자형태의 형상이다. 형상에 대한 구조적 저항성능의 정확성을 검증하기 위해서 국가공인인증기관(한국산업기술시험원)에서 공인인증시험을 하여 형상에 대한 단면저항성능을 검증하였다.

공인인증시험 결과 보강 가능한 저항하중은 225kN 이상으로 당사가 제시한 목표값 200kN 이상의 결과값이 도출되어 외부하중에 저항하는 저항성능이 우수한 형상으로 검증되었다.

5. 시공사례

실물실험 구조해석을 통한 기술검증을 바탕으로 현재 다수의 국가중요구조물 보강공사에 적용하여 구조물의 안전성 향상에 이바지 하고 있다.

6. 결론

본 기사에서 소개한 우각부 보강공법은 기존 우각부 보강공법과는 다르게 프리플렉션에 의한 외력저감 효과 및 합성 부착에 의한 단면저항력 증대효과를 동시에 발휘 할 수 있어 보강효과가 우수하고 별도의 중장비 없이 소규모 인력으로 쉽게 보강이 가능하여 시공성이 우수한 공법이다. 뿐만 아니라 보강효과에 대한 실험적 및 해석적 검증을 통한 우수성을 인정받아 방재신기술(제2016-11-5호)로 등록되어 급속보강이 필요한 국가 중요구조물 보강에 구조물에 적극적으로 적용되고 있다.

지중구조물의 경우 안전의 사각지대인 땅속에 매설되어 있어 사고가 일어나기 전까지는 방치되거나 비전문가에 의해 부적절한 보강이 이루어지는 것이 현실이다. 이러한 관점에서 본 기술은 콘크리트 박스구조물의 전단 및 부모멘트의 올바른 보강을 통해 안전한 시설물 관리에 크게 기여할 것이라 전망된다.

내부충전 합성PHC말뚝의 현장 적용 사례

- 기초계획 및 경제성 측면에서 -

1. 서론

교대, 옹벽과 같이 수평력을 받는 토목구조물의 말뚝기초 재료로 구조적 성능이 우수하고, 확대기초와의 강결합이 가능하며, 재료가 가벼워 시공성 또한 우수한 강관말뚝이 선호되고 있으나 재료비가 고가라는 제약을 가지고 있다.

이러한 강관말뚝의 단점을 보완한 새로운 개념의 개량형 말뚝들이 개발되었으며, 대표적으로 강관말뚝과 PHC말뚝을 축 방향으로 조합한 형태와 철근과 콘크리트로 보강한 형태의 말뚝이 있다.

내부충전 합성PHC말뚝(Infilled Composite PHC Pile, 이하 ICP말뚝이라 칭함)은 개량형 말뚝의 일종으로 휨ㆍ전단 성능이 취약한 PHC말뚝의 상부 구간을 철근과 콘크리트로 보강하여 그 성능을 강관말뚝 수준으로 증대시킨 말뚝이다.

본 고에서는 ICP말뚝의 특징, 제작, 시공 및 적용성에 대하여 설명하고, 사례 분석을 통해 시공의 편의성 및 경제성이 향상됨을 소개하고자 한다.

2. ICP말뚝의 특징

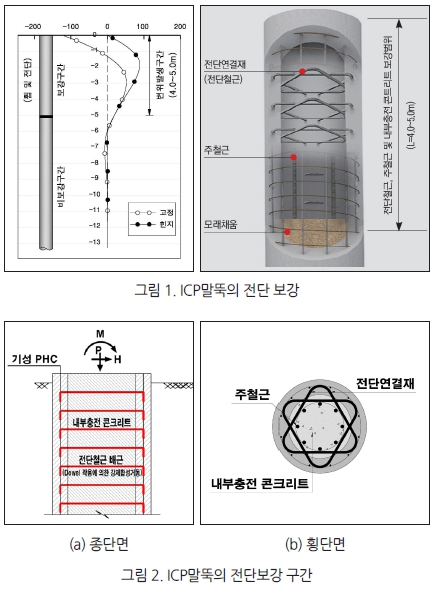

그림 1에서와 같이 ICP말뚝은 구조적 안전성 확보와 말뚝 효율 극대화를 위해서 구조계산에 의해 말뚝 상단부의 단면성능 개선을 위한 보강구간(전단철근 배치 및 콘크리트 채움)과 비보강구간(PHC 단면)을 구분하여 결정하게 된다. 결정된 전단 보강범위는 수평 저항 능력이 취약한 기성 PHC말뚝에 그림 2와 같이 전단철근, 주철근 및 콘크리트를 충전하여 전단과 휨 성능을 강관말뚝 수준으로 향상시키게 된다. 즉, 중공단면을 충실단면으로 보강하여 단면의 휨강성(EI, E:탄성계수, I:단면2차모멘트)을 증가시키게 되며 이에 따라 수평력에 의한 모멘트 및 전단력에 대한 저항성이 커지게 된다.

설계기준에서는 신ㆍ구콘크리트 합성거동의 필요조건으로 전단연결재를 사용하거나 계면요철에 의한 방법을 제시하고 있으며, ICP말뚝은 PHC 벽면에 정착되는 전단철근에 의한 Dowel 작용으로 합성거동 조건을 충족시키고, 이에 따른 전단 및 휨 성능 증대로 구조 안전성을 확보하게 된다. 이는 강합성교에서 콘크리트와의 합성에 반드시 스터드(stud)를 사용하거나 프리캐스트 패널에서 신ㆍ구 콘크리트 합성을 위해 전단연결재를 사용하도록 하는 규정과 같은 개념이다.

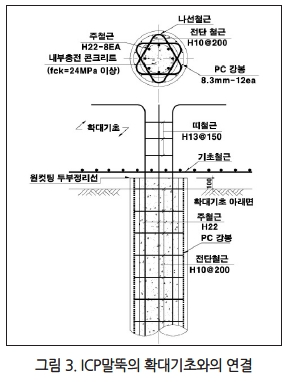

또한 그림 3에서 보듯이 전단 철근과 충전 콘크리트에 의해 확대기초 아래면의 주철근이 PHC말뚝에 연결된 것과 같은 효과를 나타내므로 확대기초와의 연결 시 강결합 조건을 만족하고 있다.

3. ICP말뚝의 제작

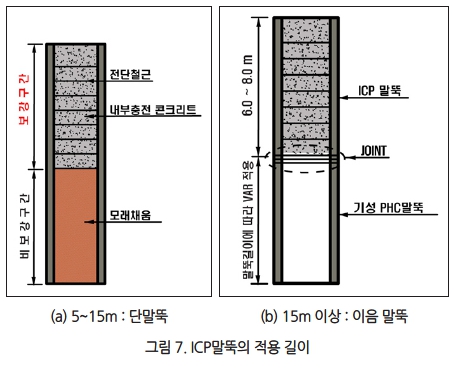

ICP말뚝은 KS F 4306에 의거 제작되는 PHC말뚝과 동일 방법 및 과정을 거쳐 제작된다. 그림 4는 PHC말뚝 제작 과정을 단계별로 나타낸 것으로 ICP말뚝 제작은 전단 보강범위 조성을 위하여 ‘③ 전단철근 조립’ 과정만 추가되며, 나머지 공정은 PHC와 동일하므로 우수한 품질의 말뚝이 생산되게 된다. 또한, 전단 보강범위 내의 내부 공간이 확보되어야 하므로 제작 시 내부 슬러지에 대한 관리를 철저히 하고 있다.

그림 5(a)에는 PHC말뚝 생산 시 제작된 PC강봉에 이중삼각형 모양의 전단철근을 구조적으로 필요한 간격 및 범위에 조립한 상태를 보이고 있다. 그림 5(b)는 공장에서 제작 완료된 ICP말뚝으로 슬러지 관리가 잘 되어 있으며, 이 말뚝은 현장에서 종방향 철근 조립 및 콘크리트 채움에 의해 ICP말뚝이 완성되게 된다.

4. ICP말뚝의 시공

그림 6은 일반적인 말뚝 시공 과정을 나타낸 것으로 ICP말뚝은 ‘⑦ 주철근 배근 및 속채움 콘크리트 타설’ 공정 이외에는 여타 기성말뚝과 동일하게 시공된다. 단, 말뚝 선단이 슈에 의해 폐색되어 있으므로 강관말뚝과는 달리 별도의 선단고정액은 필요하지 않다.

5. ICP말뚝의 적용성

ICP말뚝의 큰 장점 중 하나는 적용성이 우수하다는 것이다. 일반적으로 말뚝을 계획하는데 가장 중요한 것은 재료의 성능, 시공 가능 길이 및 경제성이 될 것이다.

ICP말뚝은 축력에 대한 저항성이 우수한 PHC말뚝에 전단보강에 의해 휨 및 전단 성능을 증대시켰으므로 상부 전단보강 범위가 휨 및 전단에 저항하게 되어 교대, 교각 등에 관계없이 적용이 가능하다.

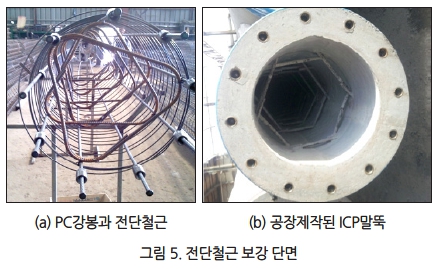

그림 7은 ICP말뚝의 길이에 대한 적용성을 나타내고 있다. 복합말뚝과는 달리 두 재료를 이음에 의해 조합한 것이 아니므로 적용 최소길이가 있는 것이 아니라 제작 가능한 5~15m의 단(單)말뚝과 이음 말뚝을 조합하여 최소 5m에서 최대 약 60m까지 시공이 가능하다. 특히 짧은 말뚝에 대하여는 제작 시 전 구간에 전단철근을 조립하여 비보강구간 없이 제작이 가능하므로 지지층 변화에 순응할 수 있도록 하기도 한다.

ICP말뚝은 강관말뚝이나 강관+PHC인 복합말뚝에 비해 철근 보강 및 콘크리트 채움 등에 의해 제작되므로 경제성에서 매우 우수하다. 특히 해안, 하천 등과 같은 부식성 지역에서는 강관이나 복합말뚝에 비해 전단면이 80MPa의 고강도 콘크리트로 제작되어 방식이 불필요하므로 훨씬 더 경제성이 우수하다.

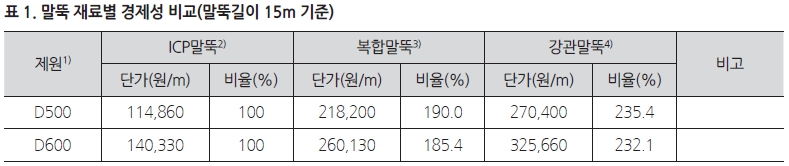

표 1은 2021년 11월 현재 물가지에 의거한 말뚝 종류별 경제성 비교 결과이며, 최근 들어 강재 가격이 급등하고 있는 추세라 강재의 비중에 따라 큰 차이를 보이고 있다.

주. 1) ICP말뚝 D500x80t-A종, 복합말뚝 D500x12t, 80t-A종, 강관말뚝 D508x12t

ICP말뚝 D600x90t-A종, 복합말뚝 D600x12t, 90t-A종, 강관말뚝 D609x12t

2) ICP말뚝은 2021년 11월 고지 기준

3) 복합말뚝은 00사 제품, 물가자료 2021년 11월 기준

4) 강관말뚝은 조달청, 나라장터 2021년 11월 기준

6. ICP말뚝 적용사례

○○~△△ 고속도로 1공구 건설공사 중 교량 1~교량 5까지 5개 교량의 교대 및 교각 기초에 적용된 강관 및 개량형말뚝(강관+PHC인 복합말뚝이 적용되었으며, 이하 복합말뚝으로 칭함)을 ICP말뚝으로 변경하여 구조적 안전성을 확보하며, 시공의 편의성 및 경제성을 도모하였던 사례이다.

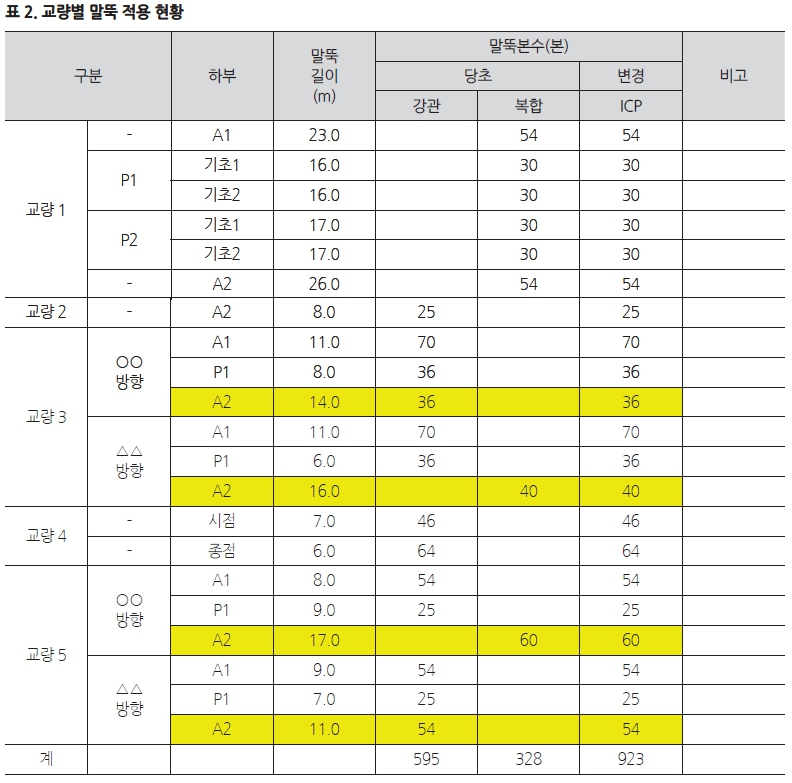

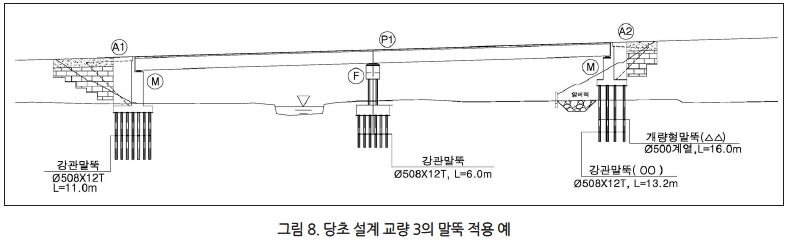

표 2에는 당초 적용되었던 말뚝의 현황과 변경했던 말뚝의 현황이 비교되어 있다. 당초 설계에서는 말뚝길이 15m를 기준으로 하여 짧은 경우에는 강관말뚝을, 긴 경우에는 복합말뚝을 적용하였다. 이 원칙을 따르다 보니 같은 교량에서도 위치에 따라 강관과 복합말뚝을 혼용하는 일이 발생하였으며, 그림 8의 교량 3에서와 같이 같은 구조물 위치에서도 횡방향으로 지지층이 변화하고 있어 ○○방향 종점부 교대(A2)는 강관, △△방향 종점부 교대(A2)는 복합말뚝으로 서로 다른 말뚝을 적용하는 일도 발생하였다. 교량 5의 종점부 교대도 마찬가지 경우이다.

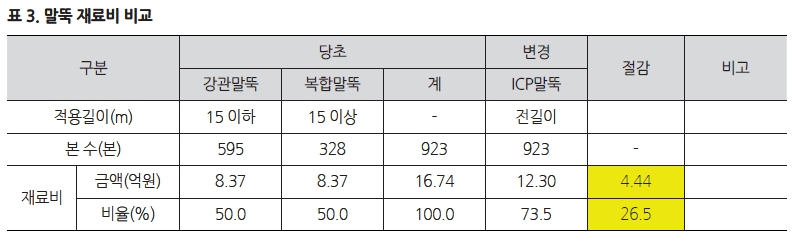

당초 설계에 따라 강관말뚝과 복합말뚝으로 시공했을 때와 ICP말뚝으로 변경했을 때의 재료비를 비교한 결과는 표 3과 같다.

표에서 보는 바와 같이 당초 적용되었던 강관말뚝과 복합말뚝은 ICP말뚝으로 동일 수량으로 변경이 가능하였으며, 재료비 또한 당초 대비 73.5% 정도로 약 26.5%가 절감되었다.

또한, 강관말뚝은 선단이 개단(open end)이므로 선단고정액과 주면고정액이 모두 사용되지만 복합말뚝이나 ICP말뚝은 선단이 폐색(close end)되어 있어 선단고정액을 사용하지 않아도 되므로 시공 공종이 줄었으며, 도로 노선을 따르는 교대, 교각 등의 시공 부지는 대부분 협소하므로 여러 종류의 말뚝을 반입하고, 적재해야하는 공간적 제약에도 유리하였다.

7. 결론

강관 원자재 가격의 급등과 공급의 불균형으로 인해 강관말뚝을 대체할 새로운 개념의 말뚝들이 개발되게 되었다.

ICP말뚝은 휨ㆍ전단 성능이 취약한 PHC말뚝 상부에 이중삼각형 모양의 전단연결재를 보강 생산 후, 시공 시 주철근 및 내부충전 콘크리트로 합성시켜 성능을 증대시킨 말뚝으로 다음과 같은 특징이 있다.

1) 공장 제작 시 미리 조립되는 전단연결재와 충전 콘크리트에 의해 PHC말뚝과 속채움 콘크리트의 합성거동 및 두부보강 시 강결합을 만족시킬 수 있다.

2) 휨ㆍ전단 성능이 우수하여 교대ㆍ교각 등 구조물의 종류에 관계없이 적용이 가능하다.

3) 길이 5~15m까지는 단(單)말뚝 제작이 가능하고, 이음을 이용하여 긴 말뚝을 제작할 수 있다.

4) 구조물 종류와 지지층 심도에 관계없이 적용이 가능하므로 구조물 기초계획이 용이하며, 그에 따른 시공 계획(자재조달, 시공법 등)도 용이하다.

5) 강관에 비해 재료비가 저렴하고, 부식에 대한 대책이 필요 없으므로 경제성이 우수하다.

6) 시공사례 분석 결과, 지지층까지의 깊이에 따라 강관말뚝과 강관+PHC의 복합말뚝이 달리 적용되었던 현장에 대하여 ICP말뚝으로 변경하였을 때 수량의 증감 없이 약 26.5% 정도의 경제성을 확보할 수 있었으며, 단일 재료를 적용하므로 자재조달이 원활하였고, 시공법도 동일하게(선단고정액의 배제) 적용하여 시공성이 제고되었다.

참고문헌

1. 김윤용, 이방연, 방진욱(2016), “합성 PHC말뚝의 특성과 설계법”, 한국콘크리트학회지, 제28권, 2호, pp. 27-33

2. 대한토목학회(2008), 도로교설계기준 해설

3. 대한토목학회(2015), 도로교설계기준(한계상태설계법) 해설

4. 방진욱, 현정환, 이방연, 이승수, 김윤용(2013), “내부충전 콘크리트와 횡보강 및 축방향 철근으로 보강된 PHC 말뚝의 휨강도”, 한국콘크리트학회 논문집, 제25권, 제1호, pp. 91-98.

5. 에이치케이이엔씨(주), 내부충전 합성PHC말뚝 브로셔

6. 오상진, 장기영, 신승남, 이명성(2015), “합성 PHC말뚝의 현장 시공사례를 통한 적용성 연구”, 대한토목학회지, 제63권, 제10호, pp. 62-67

7. 조천환(2010), 말뚝기초실무

8. 한국건설생활환경시험연구원(KCL), “시험성적서:CT14-084019”, 2014.8.8, pp. 1-2.

9. 한국콘크리트학회(2010), “내부충전 합성 PHC 말뚝의 설계법 개발 및 성능평가”

10. 한국콘크리트학회(2013), “내부충전 합성 PHC 말뚝의 설계법 개발 및 성능평가[KCI-R-13-006] 보완 연구”

11. ○○~△△ 고속도로 1공구 건설공사 실시설계

12. Bang, J.W., Hyun, J.H., Lee, B.Y., Lee, B.J., and Kim, Y.Y.(2014), “Effects of Infilled Concrete and Longitudinal Rebar on Flexural Performance of Composite PHC Pile”, Structural Engineering and Mechanics, 52(4)

13. Francis A. Oluokun, “Prediction of Concrete Tensile Strength from its Compressive Strength : Evaluation of Existing Relations for Normal Weight Concrete”. ACI Materials Journal, 1991, Vol. 88, No. 3, pp. 302-309.

[본 기사는 저자 개인의 의견이며 학회의 공식 입장과는 관련이 없습니다]

서울기술연구원, 지하관로 스마트 모니터링 기술 소개

1. 서론

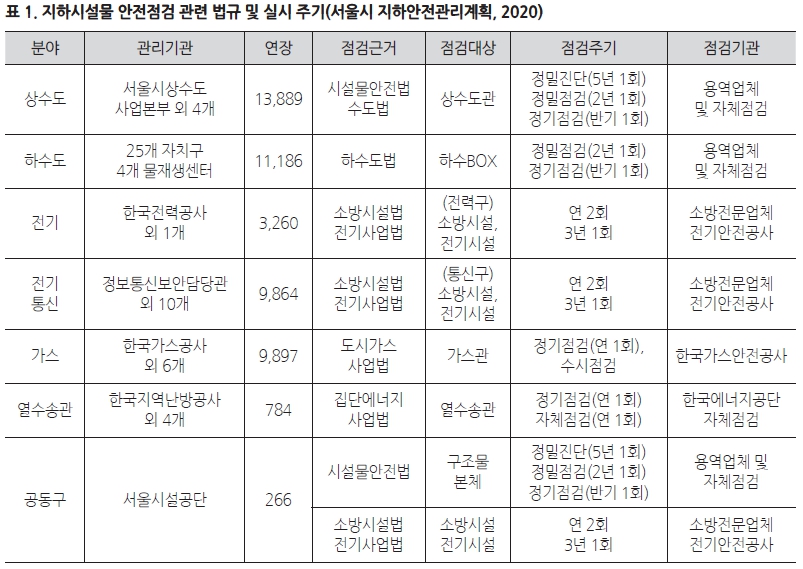

서울시는 지하공간 종합기본계획수립(서울시, 2006)에 따라 심도별로 지하공간과 매설된 주요 시설물을 구분하고 있다. 천심도(0.0~5.0m)에 매설된 주요시설물은 통신시설, 상수도관, 하수도관, 가스관, 개착식 전력구, 송유관, 광역상수도관이다. 저심도(0.0~20.0m)에는 지하차도, 지하상가, 지하주차장, 지하보도, 대형건축물의 터파기 및 기초보강, 지열공 설치 등이 있다. 중심도(20.0~40.0m)에는 지하철, 터널형 전력구, 도로/철도터널 등이 있다. 대심도(40.0m 이하)에는 대심도터널, 도수터널, 유류비축기지, 방사성폐기장 등이 있다. 현재 서울시 지하시설물 연장(52,697km)은 도로연장(8,245km)에 비해서 약 7배로 지하공간이 포화상태이며, 지하공간 개발에 대한 안전관리와 제도적 장치가 필요하다(서울시 지하안전관리계획, 2020). 지하시설물의 안전점검은 표 1과 같이 관련 법규에 따라 수행하고 있다.

지하시설물 중에서 천심도에 매설된 지하관로는 다른 시설물에 비해 배관과 전력선, 그리고 통신선이므로 상대적으로 손상이나 파손이 될 확률이 높다. 그리고 손상이 발생될 경우 지표면에 영향을 미쳐 다양한 2차 피해를 유발하게 된다. 따라서, 지하관로는 안전점검 및 정밀진단을 통한 사후 유지관리보다는 파열 사고 등에 사전 대응하는 것이 필요하지만 현실적으로 불가능하다. 이러한 문제를 해결하고자 최근에는 첨단 기술을 활용한 점검 기술 그리고 모니터링 기술에 대한 연구가 활발히 진행되고 있다(서울기술연구원, 2021). 서울기술연구원에는 2019년부터 열수송관 손상 감지 기술을 개발하고 있으며 2021년부터 지하관로의 모니터링로 기술을 고도화 하고 2022년까지 GIS 기반의 플랫폼 기술까지 개발하고자 한다. 본 기고에서는 이 기술에 대해 소개하고자 한다.

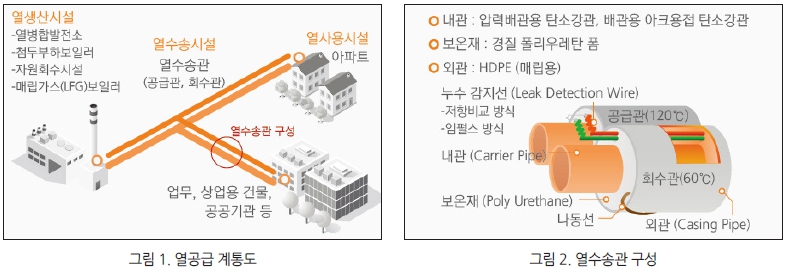

2. 고위험 시설물로 인식되는 열수송관, 기존 점검 기술로는 손상 감지 불가능

지역난방은 열생산시설(열병합발전소, 열전용보일러, 자원회수시설 등)에서 생산된 열에너지를 열수송관으로 주거·상업지역 등의 다수 사용자에게 일괄적으로 공급하는 난방 방법으로써, 2017년 기준 국내 총 주택수의 16.4%가 이용하고 있다(그림 1). 열수송관은 현재 전국에 총 4,278km x 2열(공급관, 회수관)이 매설 되어 있으며, 이 중 20년 이상 사용한 배관은 26%로 한국지역 난방공사 등 7개 사업자가 유지·관리하고 있다.

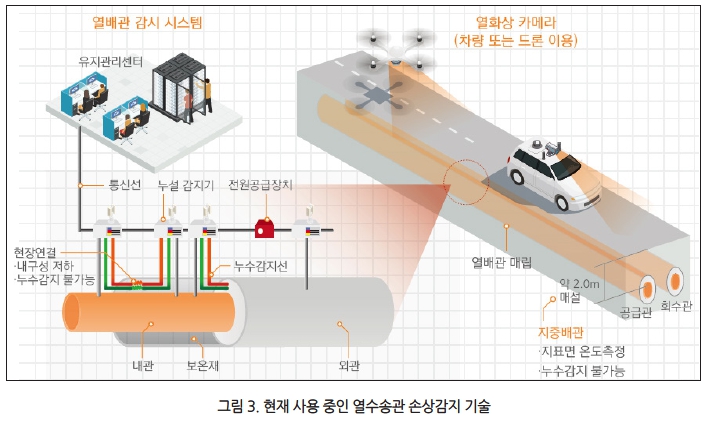

열수송관은 배관 누수·파열 등이 빈번히 발생하는데도 인명피해를 유발하지 않아 가스관 등에 비해 저위험 시설물로 인식·관리되어 왔으나, 2018년 12월 고양 열수송관 파열사고(23명 사상)를 계기로 고위험 시설물로 인식되고 있다.열수송관은 열생산시설에서 열사용시설까지 열에너지인 온수를 수송·분배하기 위한 배관으로 공급 중 발생할 수 있는 열손실을 최소화하기 위하여 다른 지하관로와 달리 이중 보온관(내관-보온재-외관)을 사용하고 있다(그림 2). 열수송관은 사용 전과 정기검사에서「열공급시설의 검사기준」에 따라 누설 검사 항목 등에 대한 합격 여부를 판정하고 있으며, 운영 중에는 열수송관의 설치상태, 누설 및 보온재 손상 여부 등을 열배관 감시시스템과 비파괴 검사 등을 이용해 정기점검하고 있다.

누수 감지선을 이용한 열배관 감시시스템은 운영 중에 이상신호가 발생하여도 손상 관로 등을 복구하지 않고 방치했다가, 해당 구간의 감시시스템에 작동하지 않으면 ‘미감시’구간으로 분류해 감시를 중단했던 것으로 나타났다. 2019년 3월 기준으로 8,623개 구간 중 2,245개(26%)가 감시시스템을 통해 감시할 수 없는 ‘미감시’ 구간으로 분류됐고, 1993년 이전에 열수송관이 설치된 지역은 49%나 조사됐다.

최근 열수송관의 파열사고의 증가로 많은 손상감지 기술들이 개발되고 있는데, 대표적으로 전자파를 이용한 지표투과레이더(GPR, Ground Penetration Radar)가 있다. 이 기법은 지표면에 전자파를 방사시킨 후 반사체에서 되돌아온 반사파를 이용한 탐사법이나, 지표투과 레이더로 측정된 이미지만으로는 지하관로의 파손과 누수 여부를 판단하기 어렵다. 최근에는 열화상 카메라를 차량이나 드론에 탑재하여 점검하고 있지만, 땅속에 매설된 열수송관 주변 흙의 온도 변화로 손상여부를 파악하기 어렵다. 이외에도 음향을 이용한 방법이 있지만 주변 소음이나 차량주행에 민감하여 실용화되지는 않았다. 이러한 기술적 한계 외에도 점검자가 직접 열수송관 전체를 하나하나 점검해야 하므로 시공간적 한계가 존재한다(서울기술연구원, 2019).

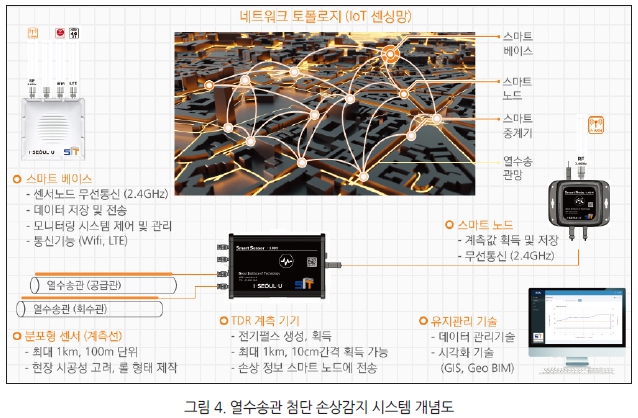

기존 손상감지 시스템의 여러 한계를 혁신적으로 개선한 것이 그림 4에 제시된 첨단 손상감지 시스템이다. 이 시스템은 첨단 센싱과 무선센서 네트워크 기술로 구성되어 있으며, 열수송관의 손상 정보와 위치를 즉시 파악하고, 이 정보를 IoT 센싱망을 통해 관리자에게 전달한다. 이 기술로 열수송관 파열 사고를 사전에 예방하고, 기존의 육안 점검을 통한 사후 유지관리에서 첨단 기술을 활용한 선제적 유지관리로 패러다임을 전환시킬 수 있다.

첨단 센싱 기술은 땅속에 매설되는 분포형 센서(계측선)와 TDR계측기기, 무선센서 네트워크 기술의 경우 IoT 센싱망을 구성하는 네트워크 기기(노드, 중계기, 베이스)와 네트워크 토폴로지 기술로 각각 구성된다. TDR 계측기기는 전선에 전기펄스(Step pulse)를 주사한 후 반사된 값을 측정하여 끊어진 위치를 찾는 시간반사영역법(TDR, Time Domain Reflectometry)을 이용한 장비이다. 네트워크 토폴로지 기술은 네트워크 기기를 공간적인 배치형태를 의미하며, IoT 센싱망을 구성하는 것으로써 선(Line), 트리(Tree), 메쉬(Mesh) 등의 형태가 있다. 각 전자기기들에서 분석기술까지 열수송관의 손상 감지에 최적화하여 연계개발했다.

3. 땅 속에 매설된 열수송관, 분포형 TDR센싱 기술로 손상 감지

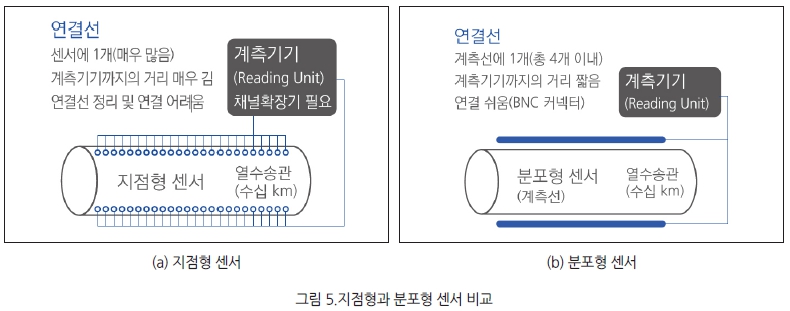

길이가 수십 km에 달하는 열수송관의 손상 감지는 일반적인 지점형 센서(Point Sensor)가 아닌 분포형 센서(Sensing Cable)가 적합하다(그림 5). 분포형 센서는 전송선(전력선 또는 통신선)에 빛 또는 전기 신호를 흘려서 반사되어온 신호의 변화를 감지하는 시간반사영역법(TDR)을 이용한다. 빛을 이용하는 방식은 계측선으로 광케이블(유리)을 이용하므로 내구성이 낮고 경제성이 매우 떨어지는 반면, 전기 신호를 이용하는 방식은 도체인 금속을 이용하여 사용자가 원하는 대로 계측선을 제작 및 피복할 수 있어 내구성과 경제성을 높일 수 있다. 또한, 물과 전기 특성간에 직접적인 상관관계(유전율)가 있어 해석에 유리한 장점이 있다.

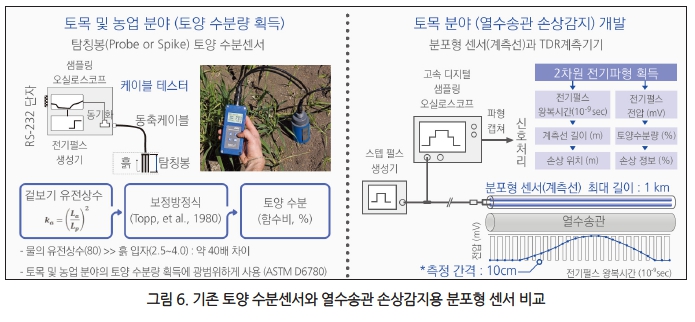

이 TDR기술은 1970년대부터 케이블 단선 감지기로 활용되다가, 1980년대에 토목 및 농업분야에서 탐침봉(Probe) 형태로 토양수분 및 다짐도 측정에 활용되었다. 하지만 이 탐침봉(Probe) 형태의 기존 센서는 그림 6과 같이 지점형이라 한 지점의 정보(흙의 수분함량)만 획득해 긴 지하관로의 손상을 감지할 수 없으며, 강재로 된 탐침봉은 피복되지 않아 부식된다는 것이 단점이다.

땅속에 매설된 열수송관의 손상은 TDR기술을 이용하여 계측한다. 이 기술은 분포형 센서(계측선)과 TDR계측기기으로 구성되며, 최대 1km까지 10cm 간격으로 감지가 가능하다. 계측선은 열수송관 주변 지반에 매설하고 동축케이블로 도로의 보도구간에 설치된 TDR계측기기와 연결된다. 측정 방식은 TDR계측기기에서 전기펄스를 발생시키고 분포형 센서(계측선)을 따라 이동하며 반사된 전기펄스를 감지하게 되며, 획득된 전기파형을 스마트 노드에 전송한다.

분포형 센서(계측선)는 그림 6과 같이 전기펄스가 이동하는 평각선(스테인리스 스틸)에 PVC(Poly Vinyl Chloride)로 피복된 계측선(Line)으로 내구성이 높고 경제적이다. 또한, 100m 단위의 롤(Roll) 형태로 제작되어 현장에서 운반 및 설치가 간편하고, 함께 개발된 연결 키트(Kit)로 10분 내로 쉽고 빠르게 접합할 수 있다.

기존 TDR계측기기는 지점형 센서의 전기펄스 변화량으로 흙의 수분 함량(함수비)을 측정한다. 그러므로 분포형 센서에 적용하기에는 감지거리 (최대 200m)와 감지간격(20cm)이 떨어지며 USB로 컴퓨터에 연결해야만 사용이 가능했다. 새로운 TDR계측기기는 전기펄스(Step pulse)의 생성부를 고속 스위칭 소자를 적용해 거리 탐지에 대한 정확도를 2배 개선하였다. 또한 PCB(Printed Circuit Board)의 아날로그 회로를 디지털화해 최대 1km 감지거리에 10cm(최대 6.7cm) 간격(분해능)을 확보했다. RS-485 통신 인터페이스를 구현해 IoT 센싱망의 스마트 노드와도 연동된다.

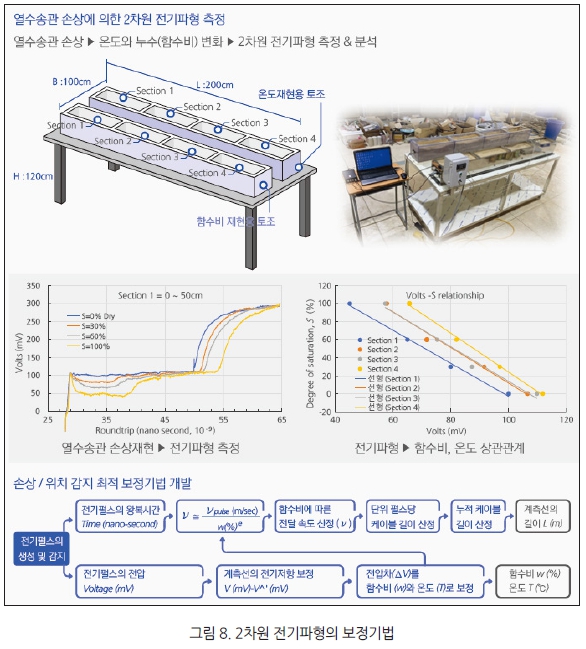

분포형 센서에 전기펄스를 흘려 측정한 2차원의 전기파형 정보를 온도, 누수량(함수비) 등 원하는 정보로 실시간 변환(필터링/보정)하는 기법도 새롭게 개발했다. 실내 검증을 거쳐 모니터링 기기에 프로그램으로 탑재했다. 실시간으로 자동 분석이 가능해지고, 정확한 손상 정보만 관리자에게 전달된다. 분포형 센서의 검증과 보정방정식의 개발을 위해, 실내 실험장비를 구축하고 열수송관 손상에 의한 2차원 전기파형을 측정하였다. 그리고, 손상 전후 전기파형의 변화가 발생되는 것을 검증하였다(그림 8).

4. 광역적으로 매설된 열수송 배관망, 무선센서 네트워크 기술로 땅속 감시망 구축

일반적인 모니터링 시스템은 하나의 구조물 또는 현장에 단일 개별 통신망을 구축하고, 측정된 정보를 송수신하는데, 광역적으로 매설된 열수송관로를 모니터링하기 위해서는 대형 모니터링 시스템의 구축과 유지에 비용이 크게 필요하여 효율이 떨어진다. 따라서, 열수송관로의 손상 감지를 위해서는 저전력고효율의 데이터 획득과 통신 기술도 센싱 기술과 함께 개발이 필요하다. 센서가 장착된 수많은 센서 노드로 구성된 무선센서 네트워크(WSN, Wireless Sensor Network)는 유선 통신과 비교했을 때, 기기 배치가 쉽고 장치의 유연성이 개선되기에 IoT(Internet of Things)의 핵심 기술로 여겨진다(IEC, 2016).

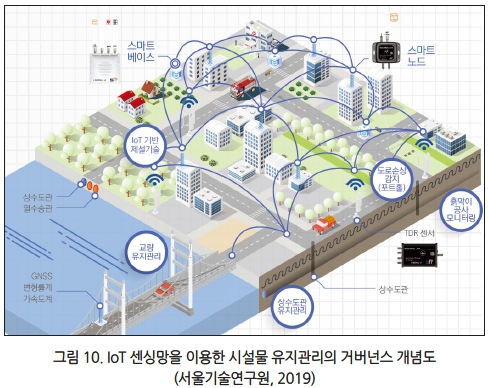

무선센서 네트워크의 노드들은 센서 노드, 중계기 노드, 베이스(게이트웨이), 클라이언트를 포함하며, 모니터링 영역 내부 또는 주변의 수많은 센서 노드의 자동 구성 기능을 통해 네트워크 망을 형성하고, 센서 노드에서 수집된 데이터는 호핑을 통해 다른 센서 노드로 전송된다. 전송되는 동안 다른 센서 노드에서 수집된 데이터도 멀티호핑 후 베이스(게이트웨이)에 도달하게 되며, 마지막으로 서버와의 통신으로 데이터를 최종 전송한다.

무선센서 네트워크를 구성하는 스마트 노드, 중계기, 베이스는 자체 설계 및 제작을 통해 저비용·고효율의 보급형 기기로 개발했다. TDR계측기기 외에도 다양한 센서들과 연결되고 제어관리가 가능하고 손상정보가 노드간 전달되어 데이터 정확성과 일관성을 보증한다. 네트워크 기기들 또한 전력량과 운영 상태까지 제어 관리하는 저비용·저전력·고효율 장비들이다. 네트워크 토폴로지는 각 기기들의 공간적 배치로 IoT 센싱망을 구축하는 것으로써, 배치 방식을 메쉬(Mesh)로 구성해 데이터의 전송 효율까지 개선하였다.

무선센서 네트워크 기술을 이용한 IoT 센싱망은 도시인프라 유지관리를 위한 거버넌스를 구성한다. 이 네트워크 기술은 열수송관 외에도 상하수도, 교량, 도로 등의 도시인프라 시설물에 필요한 다양한 센서들을 모두 지원하므로 유지관리를 위한 거버넌스를 효율적으로 구성한다. 그리고, 흙막이 공사장의 안전 확보나 제설 작업 개선 등의 특수한 목적에도 범용적으로 적용할 수 있다.

5. 인공지능과 지리정보시스템 연계, 스마트 유지관리 시스템 구축 필요

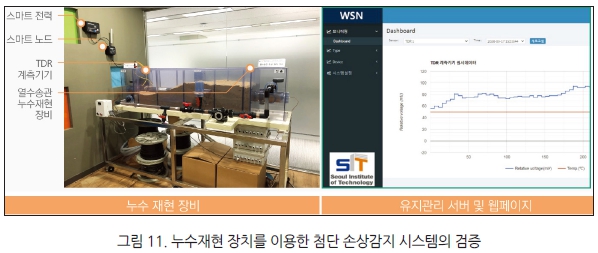

첨단 손상감지 시스템은 그림 11과 같이 누수 재현장비를 통해 검증했다. 누수 재현장비는 PVC 모형 토조에 모형 열수송관과 누수 재현 밸브를 설치하고, 열수송관 아래에 2.0m의 분포형 센서(계측선)과 검증용 토양 수분계(EC-5)를 함께 설치하였다. TDR계측기기는 모형 맨홀 내에 설치하고, 스마트 노드와 스마트 전력은 모형장비 외부에 설치하였다. TDR계측기기에서 전기펄스를 생성하여 계측선에 주사하고 반사되어온 전기파형을 획득한 후 스마트 노드에 전송하면 노드에서 스마트 베이스(게이트웨이)로 무선 통신하여 최종 데이터를 전송한다.

누수가 재현된 후 무선센서 네트워크 기기에서 서버로 전송한 손상정보는 웹페이지에서 명확하게 변화를 감지할 수 있었다. 그림 11의 우측에는 TDR 계측데이터를 나타낸 것이다. 표의 가로축에서 분포형 계측선의 길이(2.0m)를 나타내고 세로축에서 전압의 변화를 감지하는데, 초기에는 약 80mV로 일정하다가 누수 이후 약 70mV로 감소되는 변화되어 열수송관의 누수 여부와 위치를 정확히 감지하였다.

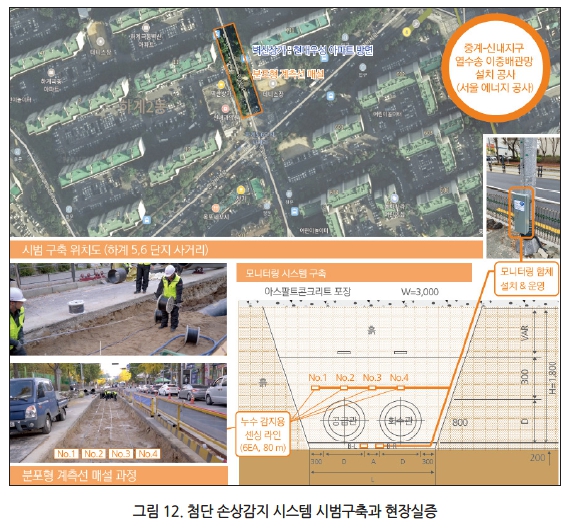

이 기술은 서울에너지공사의 “중계-신내지구 열수송 이중배관망 설치공사”에 시범구축되었다. 분포형 센서(계측선)는 시범구간으로 선정된 80m 열수송관(공급관과 회수관)의 상부와 하부에 총 6개를 시범구축했다. 무선센서 네트워크는 도로의 보도 구간에 TDR계측기기와 스마트노드, 스마트베이스를 배치해 구성했다.

시범운영기간 동안 신설된 열수송관에 누수는 발생하지 않았고 자연상태의 토양 수분만 측정되었다. 기술의 개발과 실증뿐만 아니라, 확산을 위한 매뉴얼까지 발간했다. 열수송관은 계획설계시공유지관리 단계별로 관리주체, 설계자, 시공자들이 다르며, 각 단계의 담당자들이 쉽게 기술을 이해하고 활용할 수 있어야 한다. 시범구축을 바탕으로 첨단 손상감지 시스템의 설계시공 매뉴얼을 제작하였다.

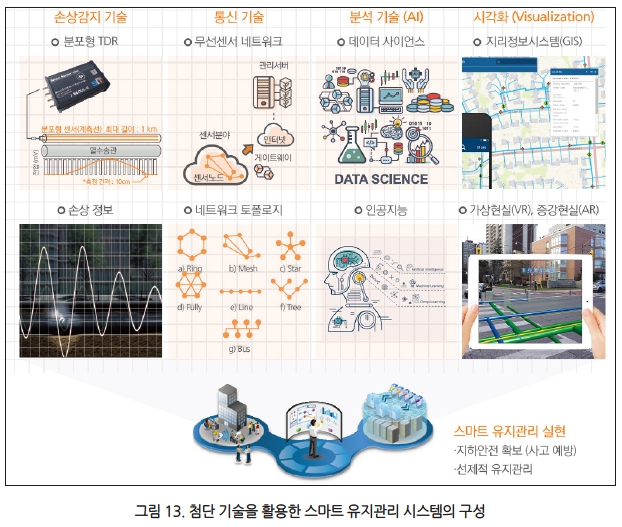

열수송관의 스마트 유지관리 시스템을 구축하기 위해서는 그림 13과 같이 손상감지 기술, 통신 기술, 분석기술, 시각화 기술이 통합되어야 한다. 첨단 손상감지 시스템은 스마트 유지관리에 핵심적인 손상감지와 통신 기술이며, 획득된 손상정보는 인공지능 기술로 분석되고 그 결과는 지리정보시스템(GIS, Geographic Information System), 가상현실(VR, Virtual Reality), 증강현실(AR, Augmented Reality) 등의 시각화 기술로 표출된다.

머신러닝과 빅데이터 등의 인공지능 기술을 이용한 관리기준은 관리자의 정확한 상황 판단을 지원하고, 전자 표준행동절차(SOP, Standard Operation Procedure)는 상황 발생시 신속한 대응을 가능케한다. 손상정보와 상황대응 단계는 지리 정보 시스템(GIS, Geographic Information System)에 표출되어 관리자가 직관적으로 손상 여부와 위치를 파악한다. 가상현실(VR)은 현장에서 관로 현황과 손상 위치를 현실 세계와 결합하여 확인시켜준다.

6. 맺음말

천심도에 매설된 지하관로의 선제적 유지관리를 위해서는 누수 또는 손상을 감지할 수 있는 기술의 개발과 운영이 필수적이다. 하지만, 땅속에 매설된 관로의 손상을 감지하는 것을 기술적으로 매우 어려운 부분이므로 대부분의 관리주체에서는 펌프와 밸브에 설치된 압력계로 누수 발생 유무를 판단하고 있다. 땅속에 매설된 열수송관이나 상하수도관로의 누수를 감지하기 위한 물리 탐사와 분포형 센서 기술은 첨단 기술의 발전과 함께 활발히 연구 중에 있으며, 실제 운영이 가능할 단계까지 지속적인 고도화가 필요하다. 서울기술연구원에서도 지하관로 스마트 모니터링 기술을 2022년까지 개발을 완료하고 실용화 및 서울시 도입을 목표로 하고 있다. 이 기술을 통해 서울시의 지하관로를 선제적으로 유지관리하고 파열사고를 예방할 수 있기를 기대해 본다.

참고문헌

1. 김진만, 박민철, 조원범, 한희수, 2014, “분포형 TDR센서를 이용한 화강풍화토 대형모형제방의 침투거동 해석”, 「한국지반공학회 논문집」, 제30권, 제3호, pp.17-28.

2. 서울특별시, 2020, “서울시 지하안전관리계획”

3. 서울기술연구원, 2020, “열수송관 첨단 손상감지 시스템 개발”, http://www.sit.re.kr/kr/board/result/boardView.do

4. 서울기술연구원, 2019, “GNSS 기술현황과 활용성 검토에 관한 연구”, http://www.sit.re.kr/kr/board/result/boardView.do.

5. 서울기술연구원, 2021, “`21년 서울기술연구 겨울호 <가상과 현실의 연결, 메타버스 시대>”

6. 감사원, 2019, “감사보고서 : 열수송관 안전관리 실태”.

7. 공급시설의 검사기준 [시행 2018. 12. 13.] [산업통상자원부고시 제2018-226호, 2018. 12. 13., 타법개정].

8. ASTM D6780, 2002, “Standard Test Method for Water Content and Density of Soil in Place by Time Domain Reflectometry (TDR)”, West Conshohocken, PA, ASTM International.

9. Jeong, S. S., Ko, J. Y., and Kim, J. H., 2020, "The effectiveness of a wireless sensor network system for landslide monitoring", IEEE Access, Vol.8, pp.8073-8086.

10. Scheuermann, A., Huebner, C., Schlaeger, S., Wagner, N., Becker, R., Bieberstein, A., 2009, “Spatial time domain reflectometry and its application for the measurement of water content distributions along flat ribbon cables in a full-scale levee model”, Water resources research, Vol.45, No.4.

11. Topp, G. C., Davis, J. L., and Annan, A. P.,1980, “Electromagnetic determination of soil water content: Measurements in coaxial transmission lines”, Water resources research, Vol.16, No.3, pp.574-582.

12. Worsching, H., Becker, R., Schlaeger, S., Bieberstein, A., Kudella, P., 2006, “Spatial-TDR moisture measurement in a large scale levee model made of loamy soil material”, Proceedings: TDR 2006, 3.