충수시험 동안 발생한 탱크 기초의 침하 해석

1. 서론

정유, 석유화학, LNG 및 발전 플랜트 산업에 있어서 물 또는 유류 등의 액체 저장 설비는 매우 중요한 시설물이다. 최근에는 플랜트 규모의 대형화와 함께 액체 저장 탱크 설비도 그 규모가 커지고 있는 실정이다. 이러한 대형 액체 저장 설비는 일반적으로 연성이 좋고 현장 조립이 가능하여 시공성, 안전성 및 경제성이 훌륭한 Steel Plate를 이용한다.

대용량 탱크에 주로 사용되는 Steel Plate의 Flexibility를 최대한 활용하기 위해 API(American Petroleum Institute), USACE(US Army Corps of Engineers)와 같은 기관 및 Klepikov(1989), D’Orazio and Duncan(1987) 등은 Steel 탱크 기초의 총 침하량과 부등침하량에 대한 기준을 제안하였다. 또한 API 650에서는 탱크 기초의 실제 침하 거동을 확인하는 충수시험(Hydrostatic Loading Test) 절차를 제시하고 있다.

본 기술기사에서는 Steel Plate로 구성된 탱크에 대한 충수시험에서 침하량 기준 초과 시 수행하는 탱크 건전성 분석 과정을 소개하고, 추가 지반조사와 수치해석을 통해 분석한 Steel 탱크 기초의 하중-침하 거동 특성을 공유하고자 한다.

2. Steel 탱크 기초의 침하

탱크 기초를 계획·설계하는 과정에서 침하량 기준은 시공성과 안전성 그리고 경제성에 큰 영향을 미치게 된다. Steel Plate로 구성된 대용량 현장설치 Steel 탱크 기초에서는 일반 구조물 기초(10∼25mm) 보다 훨씬 큰 침하량이 발생하지만 큰 연성과 인장응력을 갖는 재료 특성(Steel)을 고려해 상대적으로 큰 침하량을 허용한다. 분석에 앞서 Steel 탱크 기초에 발생되는 침하의 종류와 기존 문헌 자료에서 일반적으로 제안되고 있는 설계 기준을 파악해 보고자 하였다.

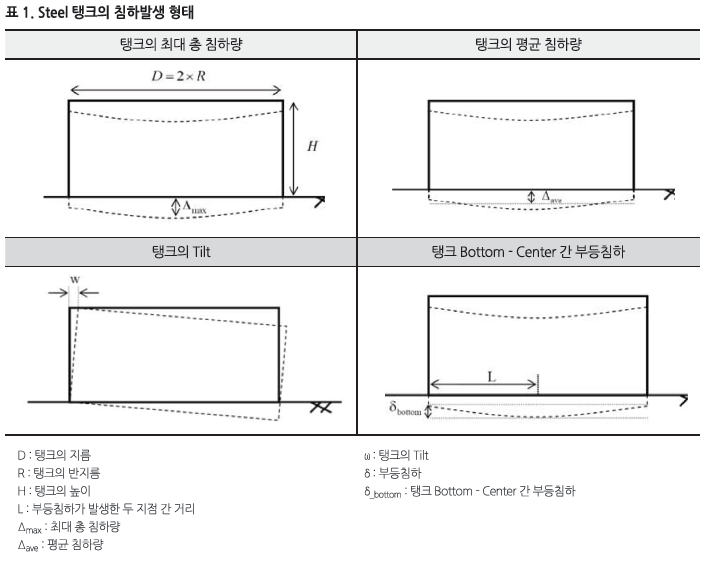

2.1 침하발생 형태

Steel 탱크 기초에서는 다양한 형태의 침하가 발생된다. 이러한 Steel 탱크의 침하를 구분하기 위해 아래와 같은 기호 규약이 필요하다.

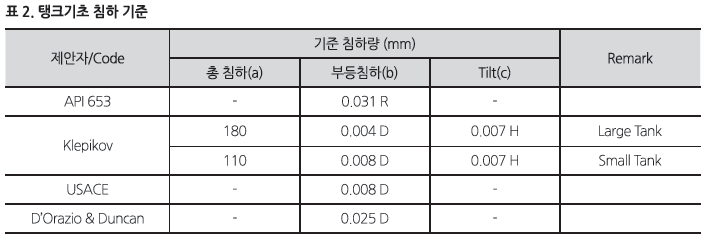

2.2 탱크 기초의 침하기준

Ali Akhavan-Zanjani는 탱크 규모를 저장 용량 기준으로 Large(20,000∼200,000㎥) 및 Small(10,000㎥ 이하)로 구분하였으며 Klepikov(1989)의 침하량 기준, API 653에서 제시된 Bottom-Center에 대한 부등침하 기준, (δ/L)에 대한 USACE와 D’Orazio and Duncan(1987)의 부등침하 기준을 표 2과 같이 비교·정리하여 탱크 기초 설계에 쉽게 이용할 수 있도록 제안하였다. 실무에서는 탱크의 허용 침하량과 탱크에 인입되는 파이프 또는 밸브에서 허용할 수 있는 침하량도 함께 검토되어야 한다.

3. Steel 탱크 기초의 설계 및 충수시험

3.1 탱크 계획 및 단면

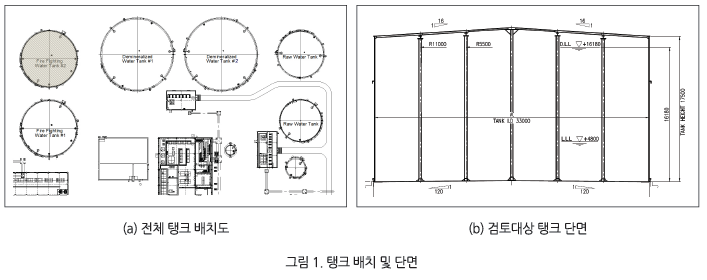

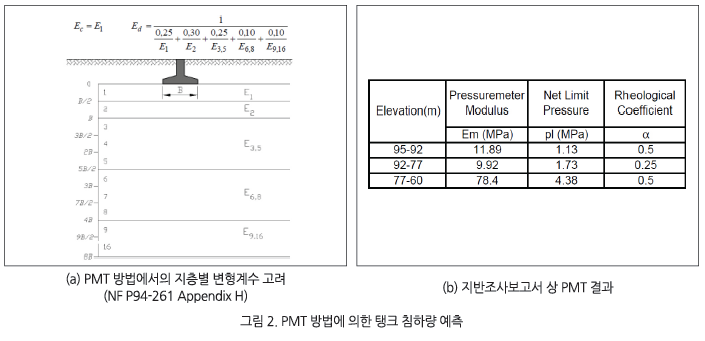

본 기술기사에서 인용한 프로젝트에서는 그림 1과 같이 부지 내 다수의 탱크가 배치되었고, 현장설치가 진행되었다. 검토대상이 되는 Steel 탱크(Fire Fighting Water Tank #2)의 제원은 직경 33.0m, 높이 17.5m이며 운영 중 최대 물높이는 16.2m로, 탱크 Bottom Plate에 작용하는 최대 접지압은 163 kPa인 것으로 파악되었다.

3.2 설계단계에서의 탱크 기초 침하량 계산

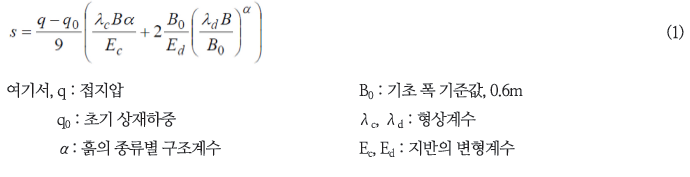

탱크 침하량 예측은 발주처 요청에 따라 Menard Pressure-meter 시험 결과를 이용하였고 관련 경험식은 아래와 같다.

일반적으로 Menard Pressure-meter 시험 결과를 이용한 기초 침하 예측은 이론 및 실험연구에 의해 입증된 방식이다(구조물기초설계기준). 이 방법은 특히 조립토에서 신뢰성이 있으며 시험 및 결과분석, 침하량 산정에는 상당한 지식과 경험을 겸비한 기술자가 필요한 것으로 알려져 있다. 또한 다층지반, 이방성 지반, 복잡한 하중이 작용하는 지반에서는 침하량 산정 시에 한계성이 있으므로 수치해석 등의 다른 방법을 병행하여 평가할 필요가 있다.

결론적으로, 설계 단계에서의 Menard Pressure-meter 시험을 통해 예측된 검토 대상 탱크(Fire Fighting Water Tank #2, 그림 1(a) 음영)의 침하량은 약 20mm로 3.3장의 충수시험 결과(149mm)보다 현저히 작은 값이 산정되었다. 이는 Fire Fighting Water Tank #2 하부 일부 구간에 존재하는 연약 Silt층을 고려하지 못한 점과 기초의 넓은 폭에 의한 Ec의 과대 평가(PMT method 한계)에 기인한 것으로 판단된다.

3.3 1차 충수시험

부지 내 모든 탱크에 대해 충수시험이 계획되었고, 현장설치가 완료되는 순서대로 API 650에 명시된 절차에 따라 충수시험을 실시하였다. 그러는 도중 그림 1 (a) 좌상단에 위치한 Fire Fighting Water Tank #2의 충수시험 과정에서 발생 침하량이 50mm를 초과하여 API 절차에 따라 발주처(Purchaser)에게 통지 후 상세 검토를 진행하였다.

충수시험의 Monitoring을 위해 API 653 Appendix B.2.1에서 제안하고 있는 기준으로 총 12개소의 위치에 Monitoring target을 설치하고 위치별 충수하중 단계에 따른 침하량을 기록하였다. Fire Fighting Water Tank #2에 대한 충수시험은 100% 하중 단계까지 진행하고 모든 Target에서 침하가 수렴될 때까지 Monitoring을 지속하였다.

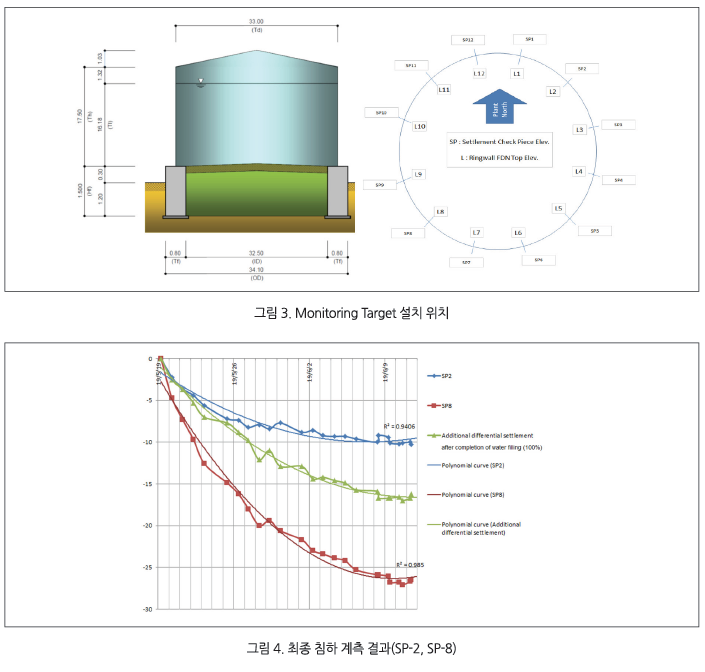

계측 종료 후 최종적으로 파악된 침하량은 그림 4와 같이 최대 침하량 지점 SP-8에서 149.2mm, 최소 침하량 지점 SP-2에서 61.6mm로 두 지점 사이의 부등침하는 87.6mm로 파악되었다.

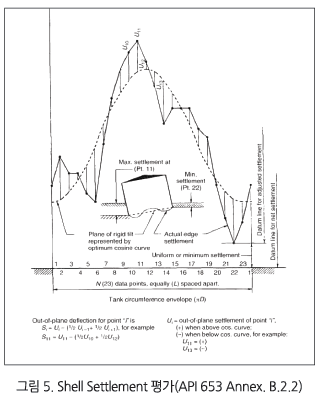

3.4 1차 충수시험에서의 Shell Settlement 평가

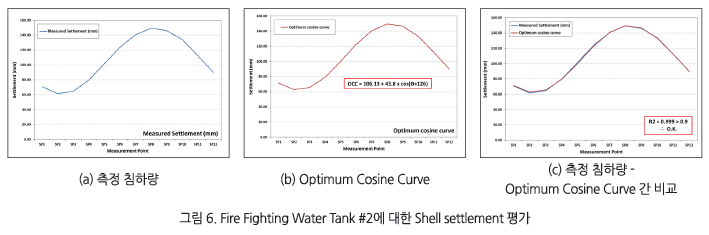

그림 4에서 발생한 침하는 Monitoring target에서 측정된 Ring-wall 기초의 침하로 이는 Steel 탱크 Shell의 건전성에 문제를 야기할 수 있다. 따라서 API 653 Annex. B.2.2에서 제안하고 있는 ‘Shell Settlement Evaluation Process’에 따라 탱크의 Out-of-plane settlement에 대한 검토를 수행하여야 한다. 검토는 Monitoring target에서 측정된 최종 단계의 침하량과 Rigid body에서의 Uniform tilting settlement를 표현하는 Optimum Cosine Curve의 차이를 도해적 방법을 통해 정량적으로 평가하게 되며, 개략적인 의미는 아래의 그림 5와 같다. Optimum Cosine Curve는 식(2)를 통해 작성하며 a, b, c 그리고 θ는 도해적 방법을 통해 R2값을 최대화 시킬 수 있도록 trial & error method로 찾게 된다.

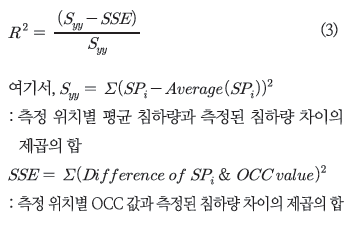

실측된 탱크의 침하량 곡선과 이상적인 Tilting settlement curve인 Optimum Cosine Curve의 정량적 편차에 의하여 산정되는 R2은 아래의 식(3)을 통해 산정되며 이때 R2의 수치가 0.9 이상이면 탱크에 발생된 Shell Settlement는 Rigid Concrete Structure의 건전성을 확보 하고 있는 것으로 판정된다.

현장에서 수행된 1차 충수시험 결과를 상기에서 제안한 절차로 검토하여 그림 6과 같은 결과를 확인하였다. 검토 결과 탱크 Shell의 Tiling Settlement를 나타내는 Optimum Cosine Curve는 106.13+43.8 Х cos(θ+126)로 파악되었고, 이와 실제 침하량의 차이를 정량적으로 분석한 R2은 0.999로 탱크 Shell의 건전성에 문제가 없는 것으로 최종 확인되었다.

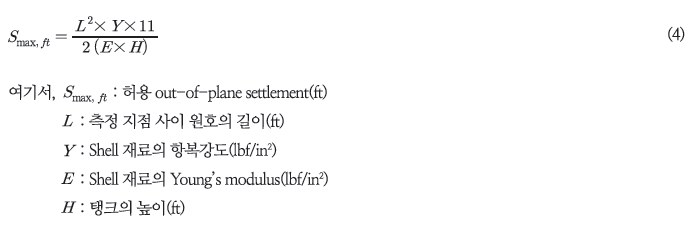

3.5 1차 충수시험 결과 및 허용 침하량

침하가 발생한 탱크 Shell의 건전성 확인과 함께 최대 out-of-plane settlement에 대한 deflection 검토도 API 653 Annex. B.3.2에 의해서 진행하였다. 탱크의 out-of-plane deflection 판정을 위해서는 허용 out-of-plane settlement의 산정이 중요하며 이는 아래의 식 (4)에 의하여 계산된다.

현장 Monitoring 결과를 토대로 산정한 out-of-plane deflection은 SP-9에서 최대 0.94mm가 발생한 것으로 파악되었으며 식 (4)에 의한 허용 out-of-plane settlement는 34.0mm로 기준치 이내의 deflection인 것으로 파악되었다.

3.6 2차 충수시험

1차 충수시험 결과에 따른 탱크의 건전도 평가와 동시에 운영 중 침하 발생에 대한 발주처 우려를 해소하기 위해 2차 충수시험을 수행하여 탱크의 재압축 거동 특성을 확인하였다.

Discharge 과정을 거쳐 8.0mm의 Rebound 값을 나타낸 탱크에 1차 충수시험과 동일한 절차와 동일한 규모의 추가 충수시험을 수행하여 Cyclic Loading에 대한 하부 지반 거동을 파악하였다. 충수시험 시 14,000톤 가까운 물의 충수가 필요하여 재시험 시 소요 시간과 비용이 크지만 가장 근본적이고 효과적인 하중-침하 분석 방법으로 판단되어 적용하였다.

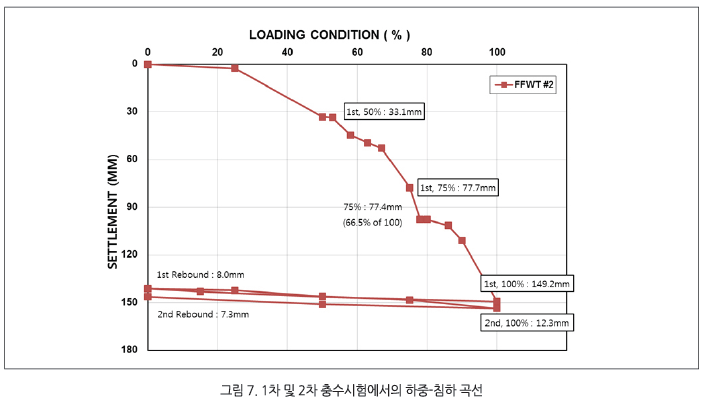

1차 충수시험의 하중-침하 및 Rebound 그리고 2차 충수시험의 결과 및 Rebound까지 시간 흐름에 따른 하중-침하 거동을 플롯한 결과는 아래 그림 7과 같다.

1차 충수시험 후 Rebound는 8.0mm 발생한 것으로 측정되었으며 2차 충수시험 과정에서 발생한 침하는 12.3mm, 그리고 Discharge를 통해 발생한 제하 과정에서의 Rebound는 7.3mm로 나타났다.

3.7 추가 지반조사

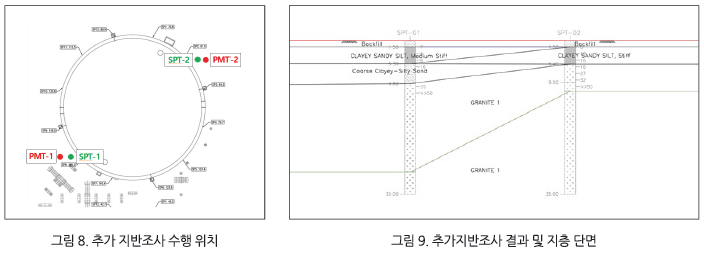

인근의 다른 탱크들에 비해 크게 발생된 침하에 대한 보다 면밀한 검토를 위해 현장에서 추가적인 지반조사를 수행하여 상세 지반특성을 확인하였다. 추가 지반조사로서 그림 8과 같이 최대 침하량이 발생한 Monitoring target SP-8과 최소값이 도출된 SP-2 인근에 2개소의 SPT와 PMT를 수행하였다.

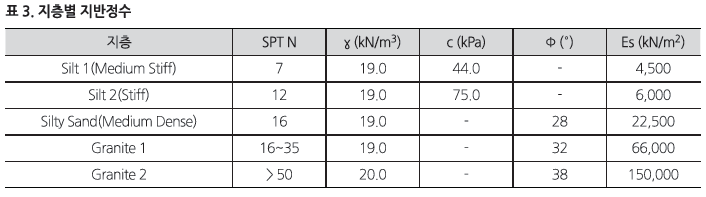

추가 지반조사 결과, Dense Sand층 상부에 Medium Stiff Silt층이 불규칙하게 분포하고 있으며 특히 충수시험 시 최대 침하(SP-8) 발생 구간에서 Silt층이 두껍게 분포하는 것이 확인되었다. 상세 지층 단면은 그림 9와 같으며, 실내시험 결과 상부 Silt 층의 압축성이 크고 정규압밀 상태인 것으로 나타났다.

4. 침하경향 분석

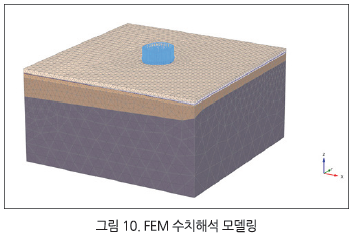

추가 지반조사 결과를 고려한 하중 단계별 수치해석(Plaxis 3D, FEM)을 수행하였고 경험식(PMT method) 및 충수시험 결과와 비교 검토하였다.

본 해석 전 수치해석에 대한 신뢰성 검증을 위해 충수시험이 완료된 인근 탱크를 대상으로 예비 해석을 수행하였으며, 수치해석에 의한 탄성침하량이 충수시험 과정에서의 실제 침하량과 유사하게 나타남을 확인하였다.

4.1 적용 지반정수

수치해석에 적용된 지층 단면은 그림 9와 같으며, 각 지층별 적용 지반정수는 현장 및 실내시험 결과를 고려하여 표 3과 같이 적용하였다.

4.2 FEM 수치해석

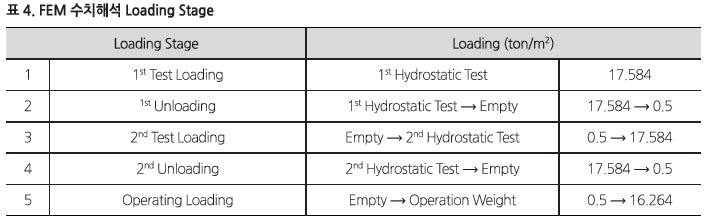

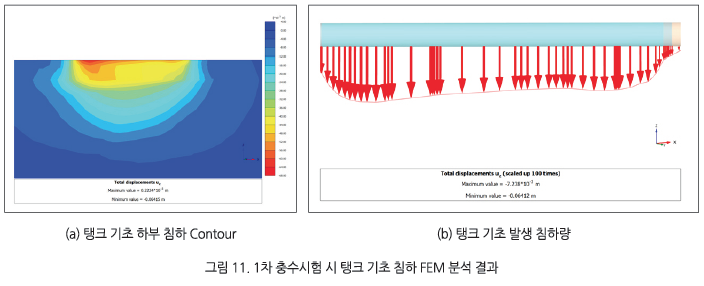

그림 10 및 표 4와 같이 충수시험 하중 단계별 FEM 수치해석을 수행하였다.

수치해석 결과, 1차 충수시험에 의한 침하량이 최대 약 64mm 발생하는 것으로 검토되어 실제 충수시험에서 발생한 침하량 149mm와 큰 차이를 보였으나 최소 침하량 지점(SP-2)에서는 계측 결과인 61mm와 유사하게 나타났다.

이러한 차이는 FEM 해석에서 탄소성 모델을 적용하여 탄성침하만 산정되었기 때문이며, SP-8 구역 상부에만 3.8m 두께로 불규칙하게 분포하고 있는 Silt층의 압밀특성을 고려하지 못하여 발생한 것으로 판단된다.

4.3 압밀침하 분석

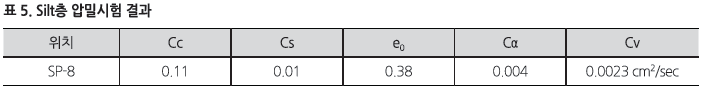

충수시험 시 최대 침하 구간에 3.8m 두께로 분포하고 있는 상부 Silt층의 압밀침하량을 검토하였다. 비교란 시료를 통한 실내 압밀시험 결과는 표 5와 같다.

충수하중에 의한 탱크 edge에서의 지중응력 증가량은 약 82 kPa(Boussinesq method)으로 평가되었고 충수시험 중 발생한 압밀도는 Silt 층후(3.8m), 압밀계수, 방치기간(100일)을 고려하여 산정한 결과 약 80%인 것으로 나타났다.

Cc법을 이용하여 산정한 총 압밀침하량은 112mm이며, 압밀도 80% 고려 시 충수시험 중 발생한 압밀침하는 약 90mm인 것으로 평가되었다. 또한, 탱크 운영 중 발생 가능한 Creep 침하는 Mesri & Godlewski(1977)가 제시한 2차 압축 지수를 이용하여 25년의 lifetime 적용 시 24mm로 예측되었다.

4.4 침하분석 결과

상기의 FEM 수치해석 및 압밀침하 평가 결과를 종합 정리하면 표 6과 같으며, 최대 침하량이 충수시험에서의 최대 침하량 149mm보다 약간 크게 나타나는 것은 지반정수 및 층후에 대한 보수적인 접근에 기인하는 것으로 판단된다.

이상의 검토 결과, 설계 시 적용했던 PMT method는 규모가 큰 구조물의 침하량 산정 시에는 수치해석을 병행하여 검토할 필요가 있는 것으로 판단된다.

5. 잔류침하 대책

실무에서 탱크의 침하량은 탱크의 허용 침하량과 탱크에 인입되는 파이프 또는 밸브에서 허용할 수 있는 침하량 이내의 값이어야 한다.

본 과업에서는 탱크의 운영 중 발생 가능한 잔류침하량이 46mm로 예측됨에 따라 기존 23mm 변형까지 허용하는 Expansion Joint를 92mm까지 허용하는 Expansion Joint로 변경하였다. 또한 충수시험 시의 하중은 운영 중 설계하중보다 크게 적용되었으므로 실제로는 예상보다 작은 잔류침하가 발생할 것이다.

6. 결언 및 제언

본 기술기사에서는 Ring-wall + Steel Plate 탱크에 대한 충수시험 중 기준 이상의 침하량이 발생하여 수행된 탱크 건전성 분석 과정과, 설계 시의 예측 침하량보다 실제 침하량이 현저히 크게 발생한 원인을 추가 지반조사, 수치해석, 압밀침하 계산을 통하여 분석한 사례를 소개하였다. 본 사례로부터 아래와 같은 결론을 도출할 수 있다.

(1) Steel 탱크 기초의 설계를 위한 허용 침하량 기준은 하부 지반 조건 및 구조물 특성을 반영하여 산정하여야 하며 이 경우 특히 상대적으로 연성과 인장응력이 큰 Steel Plate 재료의 건전성을 고려해야 한다.

(2) Steel 탱크의 충수시험 과정에서 50mm 이상의 침하가 발생하면 API 절차에 따라 발주처 (Purchaser)에게 즉시 통보하고 API 653 Appendix B에서 제안한 절차에 맞춰 Shell Settlement Evaluation 등의 방법으로 Steel Plate Shell 및 Ring-wall 기초 건전성에 대한 상세 분석을 수행하여야 한다.

(3) PMT 시험 결과를 이용한 경험식에 대한 고찰은 아래와 같다.

- 조립토에서 신뢰성이 있는 것으로 알려져 있으며, 시험 및 결과분석을 위해 상당한 지식과 경험을 겸비한 기술자가 필요한 방법이다. 또 한 지지층이 기초 폭에 비해 두꺼우며 예민비가 작은 흙에 적용 가능한 것으로 알려져 있다.

- 그러나 탱크 기초와 같이 영향 범위가 넓고 깊은 구조물이나 세립층이 불규칙하게 분포하는 경우에는 본 사례처럼 침하량이 과소평가 될 수 있으므로 주의가 필요하다.

- 즉, 다층 지반, 지층 분포가 불규칙한 지반, 하중 영향 범위가 광범위한 경우에는 수치해석을 병행하여 구조물 침하량을 예측할 필요가 있다.

(4) 대규모 하중 작용 시에는 비록 지반이 연약지반으로 분류되지 않더라도(Medium Stiff, SPT N > 7) 압밀침하가 발생할 수 있으며 미고려 시 침하량을 과소평가할 우려가 있다.

(5) 대용량의 탱크를 설계할 때에는 합리적인 침하량 예측을 위해 지반조사 수량을 일정 수준 이상으로 적용하여 상세 지층 현황을 확인해야 한다.

(6) Ring-wall 및 Steel Plate 로 구성된 탱크 하부기초 적용 시 말뚝기초를 배제할 수 있어 공사비 절감과 공기를 단축할 수 있는 장점이 있으나, 침하량 예측 및 건전성 분석이 다소 복잡하므로 신중한 접근이 필요하다.

참고문헌

1. 구조물기초 설계기준 해설(2018), (사)한국지반공학회

2. API 650, Welded Steel Tanks for Oil Storage, American Petroleum Institute.

3. API 653, Tank Inspection, Repair, Alteration, and Reconstruction, American Petroleum Institute.

4. Menard, L.(1965), Regle pour le calcul de la Force Portante et du Tassement des Foundations en Fonction des Resultats Pressiometriques, Proceedings 6th ICSMFE, Montreal, Vol 2., p.295-299.

5. Mesri, G.(1973), Coefficient of Secondary Compression, American Society of Civil Engineers, ASCE, Journal for Soil Mechanics and Foundation Engineering, Vol. 99, SM1, pp.122-137.

6. Clemente et al.(1998). Foundation Performance of Large Diameter Tanks, 4 International Conference on Case Histories in Geotechnical Engineering. (Bechtel Corporation).

7. Joseph E. Bowles. Foundation Analysis and design

8. BS 7777: Flat-bottomed, vertical, cylindrical storage tanks for low temperature service.

[본 기사는 저자 개인의 의견이며 학회의 공식 입장과는 관련이 없습니다]

조 병 찬

이 정 우

노 종 규

백 승 직

유 우 석

수도권 제2순환고속도로 서종1터널 근접병설구간 보강 및 시공관리 사례

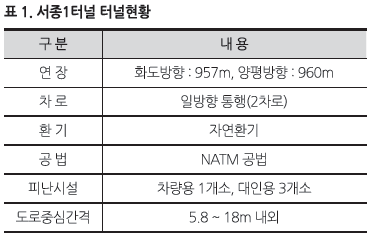

1. 개 요

수도권 제2순환고속도로 화도~양평간 서종1터널 시점부는 근접병설 터널로써 최소 필라폭 30cm에서 최대 7m까지 총연장 290m 구간에 보강이 이루어졌다. 현장여건에 맞게 선행과 후행 터널이 순서대로 시공되는 가운데, 크게 두 개 구간으로 나뉘어 보강이 이루어졌다. 굴착 시에도 상호 터널 간 영향을 최소화할 수 있는 굴착 및 발파공법이 적용되었고, 선행터널에 고강도 숏크리트에 의한 보강, 타이볼트 체결 등이 이루어졌다. 설계 시 모두 감안 할 수 없는 수치해석상의 제한점을 시공 시 철저한 막장관찰과 계측을 통해 안전하게 시공하여, 이 경험을 통해 습득된 시공 시 검토사항과 경험 등이 추후 근접병설 터널을 시공하게 될 기술자나 연구자들에게 도움이 되기를 바란다.

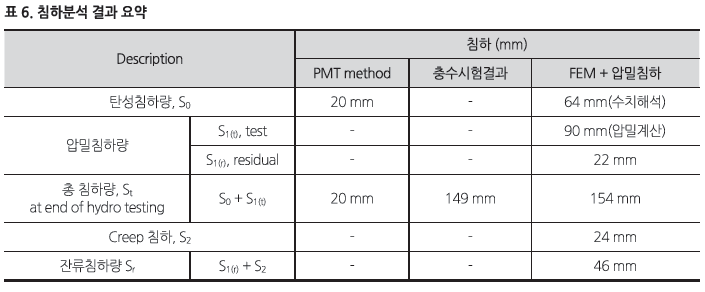

2. 현 황

수도권 제2순환고속도로 화도∼양평간 고속도로는 수도권 제1순환고속도로를 보완하는 제2의 순환축을 형성하고, 남서부의 중부내륙선·서울춘천선과 연결 하는 등 고속도로 네트워크망 강화를 목적으로 하고 있으며, 경기도 남양주시 화도읍∼경기도 양평군 옥천군까지 17.61km를 건설하는 공사로 현재 3개 공구로 분할하여 시공 중에 있다(그림 1).

화도-양평 제2공구 노선은 북한강을 횡단하는 조안대교(L=1.075km)가 서종1터널(L=0.96km)과 근접하여 위치 하고 상수원 보호구역 및 생태자연도 1등급 지역으로 환경적으로 민감하여 소음·경관문제 등 민원발생을 최소화 하는 공법으로 계획되었다. 서종1터널은 인접한 조안대교가 도로 중심간격 5.8m로 터널에 적용하여 근접병설터널로 설계되었다(그림 2).

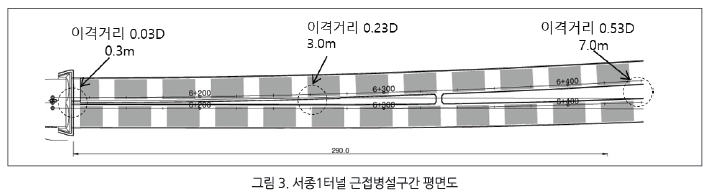

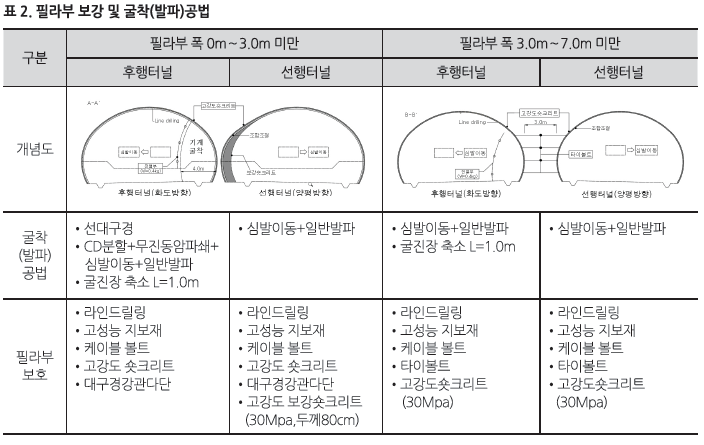

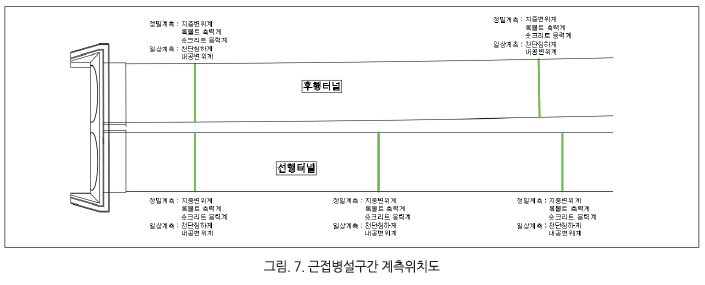

그림 3은 서종1터널 중 근접병설구간의 평면도를 나타낸 것이다. 이격거리 현황을 살펴보면 터널 전 구간에 대하여 0.3m∼15.6m(0.03D∼1.17D)로 이격되어 있다. 그 중 0.3m∼7.0m(0.03D∼0.53D)구간 290m에 대해서는 암반필라가 보강되도록 설계되었고 근접병설구간에 굴착, 지보 및 보강공법이 적용되어 설계 시 제시되었던 계측을 진행하였다.

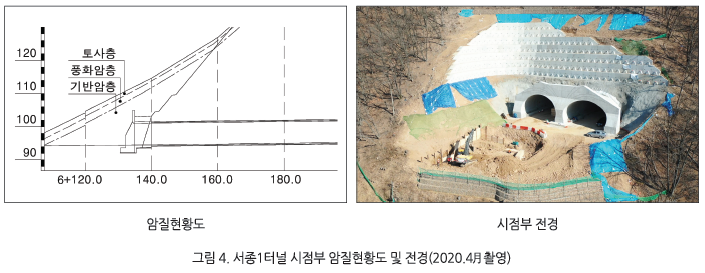

그림 4는 서종1터널의 시점부 암질현황도이다. 서종1터널의 시점부는 편경사가 있는 급경사지역으로 조사구간의 기반암은 호상편마암으로 일부 풍화대를 포함한 연암으로 확인되었다. 일부구간 풍화 및 절리로 인한 코아회수율(TCR) 및 코아암질지수(RQD) 값이 저조하고, 강도는 약함∼보통, 풍화도는 심한 풍화∼보통 풍화, 절리상태는 매우 심한균열∼보통 균열이 분포하는 것으로 조사되었고 RMR 및 Q-system에 의한 분류 시 Ⅱ∼Ⅲ등급으로 분류되었으나 실제 막장에서는 풍화잔류토가 대부분인 아주 연약한 구간으로 확인되었다. 시점부 굴착은 2017년 3월∼2018년 2월(양평방향), 2018년 2월∼2019년 1월(화도방향) 진행되었고 갱문 면벽은 2020년 2월에 완료되었다. 이어서 현재(2020년 8월)는 조안대교 교대부 공사가 진행 중이다.

3. 근접병설터널 굴착, 지보 및 보강공법

근접병설구간 굴착을 위하여 심발이동, 라인드릴링, 중벽분할공법(CD분할), 무진동 암파쇄를 이용한 진동제어발파기술과 철근-숏크리트를 이용하여 필라부에 대해 보강기술을 다양하게 사용하였다. 암반 터널 입·출구에서 터널간 이격거리를 좁히고 터널 내에서 넓어지는 단면으로 선·후행 터널별로 굴착 및 보강방법을 적용하였다.

터널 이격거리 0∼3m구간은 고강도 숏크리트, 케이블볼트, 고성능 격자지보, 선행터널 고강도 보강 숏크리트를 시공하였고, 후행터널 CD굴착부 무진동, 굴진장 1.0m를 적용하였으며, 이격거리 3∼7m 구간은 고강도 숏크리트, 케이블볼트 및 타이볼트 후행터널 굴진장 1.0m를 적용하였다. 케이블 볼트 시공 시 자재의 연성으로 인하여 몰탈 주입 후 설계 깊이까지 시공하기에 어려움이 있었다. 또한 타이볼트 시공 시 선행터널에서 후행터널로 삽입함에 따라 후행터널 굴착 시 기시공된 타이볼트의 파손 및 변형 등으로 인하여 지압판을 고정하는 작업에 상당시간이 소요되었다.

근접터널의 굴착은 선대구경과 CD부분 무진동 암파쇄 굴착으로 필라부 안정성을 확보하였다.

3.1 선대구경

굴착면 전방으로 10∼60m 선진 보링한 직경 250∼1,000mm의 대구경 수평보링공을 심발 발파 시 무장약공으로 활용하였다. 공법의 원리는 공압을 이용하여 함마기능과 모터의 회전기능을 조합하여 발파 효과를 높이고 진동 및 소음을 줄이며 시공하였다. 기계적으로 직경 362mm(그림 5의 분홍직경)의 자유면을 형성하였다. 시공순서는 천공위치 측량→기계·기구설치→천공 순으로 진행하였다.

3.2 CD부분 무진동 암파쇄

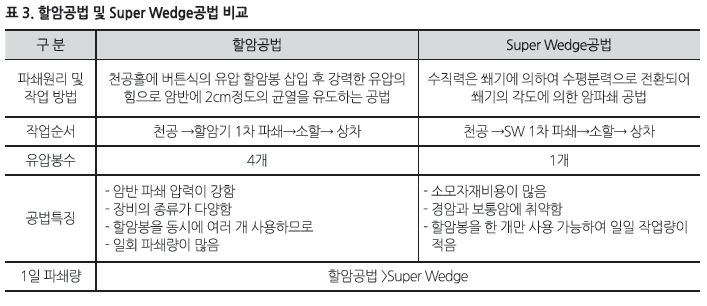

무진동 유압식 절개 공법은 발파 시 발생되는 진동으로 인한 피해를 줄이고 브레이커 등으로 타격하여도 파쇄되지 않는 암반을 절개, 파쇄하는 공법이다. 서종1터널은 당초 Super Wedge 공법으로 설계가 되어 있었으나 공당 파쇄량, 1일 파쇄량, 장비 수명, 소모자재량 등을 고려하여 할암공법으로 변경하여 시공하였다. 하지만 할암공법은 굴착 시 공간협소 등으로 장비 사용이 곤란하였다, 할암봉 설치, 해체를 인력으로 진행함에 따라 많은 시간과 노동력이 필요하였으며 시공성이 저하되어 추후 작업은 라인드릴링을 병행한 기계굴착으로 진행하였다.

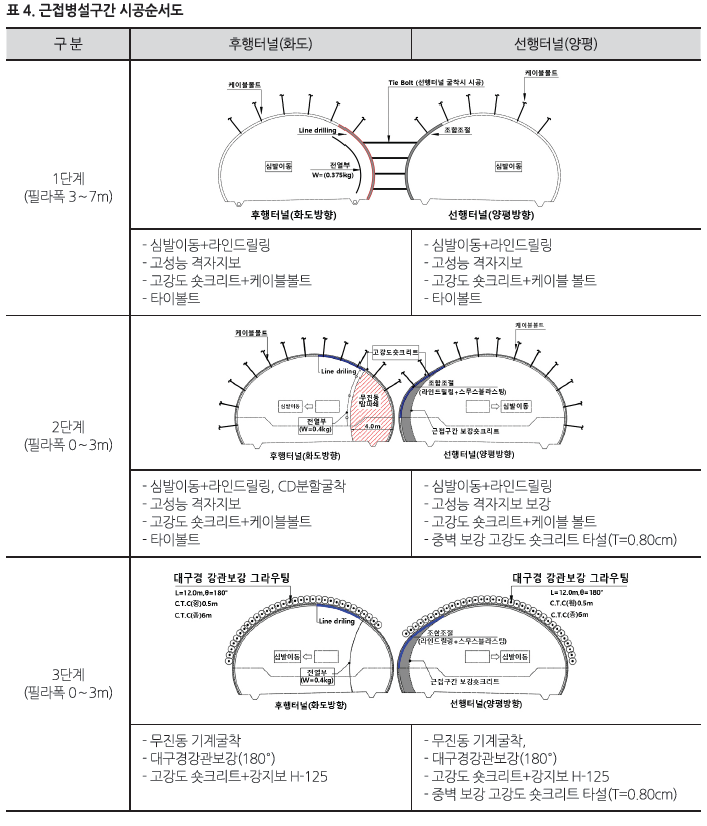

4. 근접병설구간 시공순서

양평방향이 먼저 시공되었고 화도방향이 추후 시공되었다. 이는 터널 종점부 깎기 작업이 지연됨에 따라 현장여건에 맞추어 선행, 후행이 결정된 결과이다. 그에 따라 지보방법 등이 현장조건에 부합되도록 시공되었다. 표 4는 단계별 시공순서이다.

서종1터널의 굴착은 양방향 모두 종점부에서 시점부로 진행되어 필라폭이 3∼7m구간이 1단계로 진행되었고 타이볼트가 양방향 보강을 위하여 시공되었다. 시점부로 갈수록 필라폭은 0∼3m로 좁아들었고, 이 구간은 선행터널에 숏크리트가 타설되었다. 필라가 가장 얇은 갱문부에는 고강도숏크리트 및 강지보와 대구경 강관보강 그라우팅이 시공되었다.

5. 선행터널 필라부 중벽 고강도 콘크리트 타설

5.1 보강콘크리트 두께산정

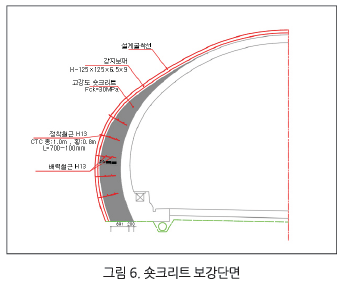

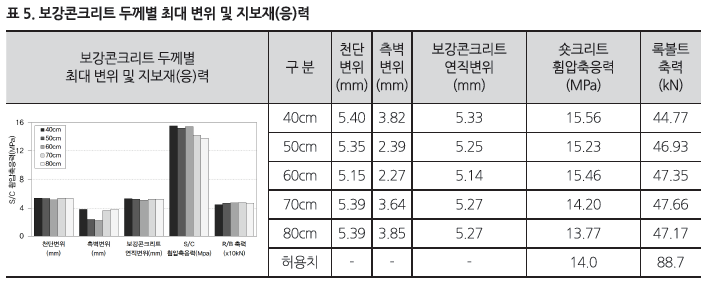

선행터널 근접 병설구간 측면에 설계된 보강콘크리트의 경우 당초 선행터널 굴착 및 중앙부 보강 후 후행터널을 굴착하면 후행터널의 굴착으로 인한 응력이 선행터널로 전이되어 추가적인 응력이 발생한다. 이에 선행터널에 보강콘크리트가 설계되었으나 실제 시공 시에는 시공의 편리성과 공사기간의 단축을 위한 배합설계 시부터 동등규격의 숏크리트로 변경되어 현장에 시공되었다. 수치해석을 통한 보강콘크리트 두께별 변위를 표 5와 같이 비교하였다. 록볼트 축력의 경우 보강콘크리트의 두께와 상관없이 비슷한 결과 값이 나타났으나 숏크리트 휨압축응력의 경우는 보강콘크리트 두께가 증가할수록 감소하는 경향이 나타났으며 80cm에서 허용치를 만족하여 보강 숏크리트 두께는 80cm로 적용하였다[터널해석보고서 2014].

5.2 보강콘크리트를 고강도 숏크리트로 변경

선행터널 굴착 및 중벽부 보강 숏크리트 타설 완료 후 후행터널 굴착 작업을 진행 하였다. 선행터널 고성능 지보재 설치 및 타이볼트 시공 → 1차 고강도 숏크리트 타설 시공 → 정착철근 설치 H13mm(C.T.C 종1.0m, 횡0.8m) → 고강도 보강 숏크리트(30MPa) 두께 T=80cm(1회 타설 두께는 10cm 이내) 타설 완료 후 후행터널 굴착 작업을 진행하였다.

6. 근접 병설터널 계측 관리

6.1 근접병설구간 계측 필요성

서종1터널의 갱구부는 편경사 지형에 위치하고 깎기 비탈면 형성으로 불균형적인 3차원 응력상태가 형성되므로 지형, 지질특성과 절토부를 고려한 3차원 안정해석이 필수적이다. 3차원 수치해석을 통한 안정성 검토가 설계 시에 진행되었다. 검토 결과, 천단변위 및 수평변위, 숏크리트에 작용하는 응력과 록볼트에 작용하는 축력은 안정상태일 것으로 판단되었으나 제한된 시추조사 및 시험에 의한 지반물성치의 산정, 초기지중응력의 추정, 암반의 불연속성의 영향과 불균질성 및 이방성특성의 미 고려 등의 많은 가정과 단순화가 수반되었으므로 많은 오차를 피할 수 없다. 따라서 시공 시 철저한 막장관찰과 일상관리 계측 및 주요관리계측을 수행하여, 실제지반의 거동 및 현장상태를 고려한 종합적인 안정성 평가가 필요하였다[터널해석보고서 2014] .

6.2 근접 병설 터널 계측 관리기준

6.3 근접병설터널 계측 결과

지표침하핀의 계측결과 누적침하량 -9mm∼-2mm이었다. (+:지반융기, -:지반침하), 천단침하 및 내공변위계의 계측결과 터널단면내측으로 천단침하 -18mm∼-1mm, 내공변위 -25mm∼-1mm 등 안정적인 변위량을 보였다. 대표단면 측정결과 지중변위, 최대누적변위, S/C응력계 최대누적변위, R/B축력계 최대 누적변위, 타이볼트 축력계 최대누적변위가 모두 안정적인 변위 양상을 보이며 1차 관리 기준 내에서 시공이 완료되었다. [계측월간보고서 2019]

7. 결 론

근접병설 구간의 시공은 마치 정밀한 외과수술을 수행하듯이 세심한 설계와 현장여건에 맞는 적절한 보강공법의 선정이 필수적이다. 수치해석으로는 한계가 많은 다양한 변화요인들을 현장계측을 통해 최대한 실제거동에 맞게 관리하는 종합적인 안목이 필요한 과정이다.

서종1터널은 시공 시 설계에 맞는 보강 방법, 순서, 계측관리가 시행되었으며 현장여건에 맞게 선행, 후행 터널을 변경 시공하였고 또한 현장 시공성을 감안하여 보강콘크리트를 보강 숏크리트로 변경하는 등 적절한 변경공법 등을 검토하여 시공하였다.

근접병설구간 갱구부 설계 시 실제 한·두 단계 보수적인 암질 적용이 타당함을 확인하였는데, 이는 설계 시에 보통암으로 설계되었으나 실제 막장에서는 풍화잔류토가 지배하는 토질인 경우가 많은 경험에따른 것이다. 또한 서종1터널의 경우 갱구부 테일러스 층이 존재함에 따라 이에 따른 테일러스 층 제거와 적절한 사면보강 등이 연계되어 설계에 반영된다면 추후 시공관리의 어려움이 많이 해소될 것으로 보인다.

아울러 근접병설구간 케이블볼트 삽입 시 재질의 유연성과 막장부 암질불량으로 인하여 몰탈 주입 후 삽입 등 시공성을 확보하는 데 어려움이 있었다, 타이볼트 또한 선행터널 굴착 후 필라부를 관통하여 타이볼트를 시공하고 후행터널 굴착 시 기 삽입된 타이볼트의 파손 및 변형으로 인하여 지압판을 체결 하기에 어려움이 있었다. 추후에 케이블 볼트 등 시공성 개선에 대한 연구 및 보완이 이루어지기를 바란다.

할암공법을 적용함에 있어 할암봉 설치, 해체를 인력작업으로 인해 시공성이 저하되어 시공성 개선을 위한 자동화 및 장비의 소형화 등 이에 대한 적절한 대안이 필요하다.

기존 연구에서 수치해석, 모형실험 등 결과가 많이 진행되고 있고, 실제 근접병설터널이 자주 시공되고 있지만 체계적인 설계를 위해서는 더 많은 시공경험과 데이터 축척이 필요할 것이다. 서종1터널의 시공사례와 계측관리의 경험이 추후 근접병설 터널 설계 및 시공하는 기술자와 연구자들에게 도움이 되기를 바란다.

참고문헌

1. 화도∼양평간 건설공사 제 2공구 설계도서, 2014. 3, 한국도로공사 두산건설(주) 실시설계 보고서, 설계도(서종1터널), 터널해석 보고서

2. 화도∼양평간 건설공사 터널계측 보고서(월간, 주간) 제2공구, 2017∼2019 두산건설, ㈜지오에이스 화도∼양평간 건설공사 제2공구 터널 암판정 검측대장, 2017∼2019. 한국도로공사

3. 전성권, 윤동호, 송재준, 김세형, “근접병설터널에서 필라부 안전율 평가를 위한 강도감소법의 적용성 연구”, 터널과 지하공간 29(5), 2019.10. pp346∼355, 한국암반공학회

4. 황재석, 김주환, 김종우, “단층대에 위치한 근접병설터널의 안정성평가”, 터널과 지하공간 28(2), 2018. 4, pp170∼185, 한국 암반공학회

5. 김평기, 김종우, “근접병설터널의 안정성 평가를 위한 모형실험연구”, 터널과 지하공간 23(2), 2013. 4, pp 130∼140, 한국암반공학회

6. 임형민, 손광록, “수치해석에의한 저토피 다층지반에서 근접 병설터널 필라의 안정성 분석”, 한국지반환경공학회 논문집 15(1), 2014.1, pp53∼62, 한국지반환경공학회

7. 김제경, 이송, “근접 병설 터널에서 필라 압축방법에 따른 필라부 강도특성 변화에 관한 연구, 한국지반공학회 논문집 29(12), 2013. 12, pp87∼94

8. 김원범, 양형식, 황현주, 윤경석, 오영엽, 정주환, “암반필라를 활용한 초근접 병설터널의 안정성 평가 연구”, 한국암반공학회 학술대회 및 세미나 자료집, 2010. 10. pp103∼106, 한국암반공학회

9. 김도식, 김영근, 이두화, 김창용, 배규진, 이승호, 이호성, “비대칭 근접병설터널의 안정성 및 보강공법 검토”, 터널 시공기술 향상 대토론회, 2004. 12. pp181∼197, 대한토목학회

10. 박연준, 최재진, 이종원, “텐션볼트 보강효과를 고려한 마제형 근접병설터널의 필라 거동평가 연구”, 한국암반공학회 학술대회 및 세미나 자료집, 2013. 10. pp189∼193, 한국암반공학회

11. 신영완, 김영근, “대단면 근접병설터널에서의 필러부 거동특성 검토”, 터널과 지하공간 20(3), 2010. 6. pp131∼144, 한국암반공학회

12. 김도형, 박준경, 김영근, 오세준, 이두화, “대단면 근접병설터널의 설계 및 안정성 평가기법에 관한 연구”, 한국암반공학회 학술대회 및 세미나 자료집, 2003.3. pp51∼66

[본 기사는 저자 개인의 의견이며 학회의 공식 입장과는 관련이 없습니다]