1. 머리말

최근 도심과 산악터널의 장대화, 대단면화, 대심도 조건에서 터널공법으로 NATM을 적용하는 경우, 급속시공과 함께 경제성 향상을 목적으로 하는 방법 중 굴착버력의 반출속도를 향상시키는 것도 중요한 방법 중 하나이다. 그리고 터널 길이가 길고, 단면이 커질수록 운반해야 하는 거리도 길어지고, 필요한 용량도 커지기 때문에 다수의 대형 덤프트럭을 사용하고 있지만, 제한된 속도에 따른 공기 단축의 한계와 공정간섭, 매연증가, 바닥면 불량, 안전사고의 증가 등 한계가 있는 실정이다.

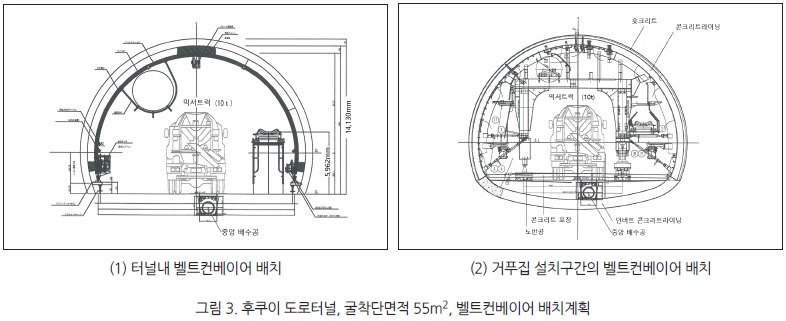

최근 일본의 터널공사에서는 급속시공, 환기 및 환경개선, 안전시공, 비용절감을 목적으로 연속벨트컨베이어를 활용하여 버력반출의 효율을 향상시키는 사례가 증가하고 있다. 후쿠이지역 터널공사의 경우는 굴착단면적이 55m2로서 소단면이지만, 벨트컨베이어를 활용하여 버력처리시간을 50%, 굴착싸이클을 25% 단축한 사례도 보고되고 있다.

이와 같이 벨트컨베이어를 이용하여 버력을 단시간에 반출함으로서 덤프트럭 대비 운반방식이 단순해져 발파횟수 증가 따른 공정의 향상과 함께, 터널내 CO2배출량의 감소, 환기효율의 개선, 작업인력 절감, 안전사고 저감 등 공기, 경제성, 안전, 환경적 측면에서 유리한 것으로 판단된다.

이에 본 기사는 최근 일본에서 벨트컨베이어를 활용한 버력운반 시공사례를 소개하고, 덤프트럭 대비 장단점을 검토하고, 향후 국내 터널공사에서 채택되어 활용사례가 증가될 것으로 기대하고자 한다.

2. 일본 시공사례 소개

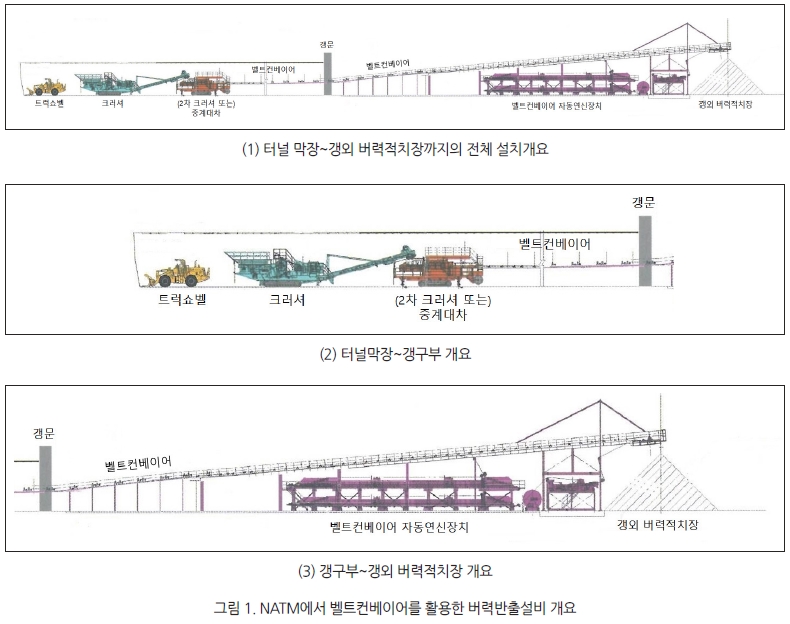

산악과 도심인근의 NATM공사에서 벨트컨베이어를 활용하는 버력운반으로는 다음과 같은 방법이 주로 활용되고 있다.

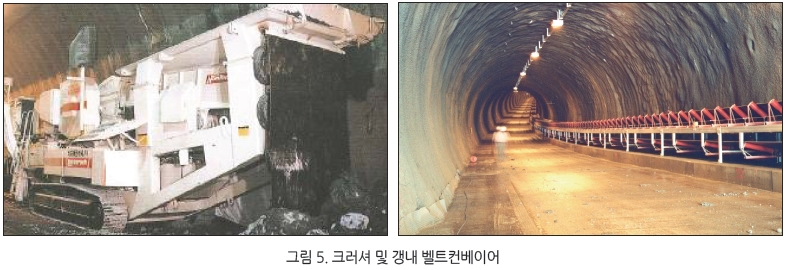

연속벨트컨베이어방식에 의한 버력반출작업은 발파로 파쇄된 굴착버력을 페이로더로 집적하고 막장후방에 설치된 크러셔에 투입한다. 투입한 버력은 크러셔로 벨트컨베이어로 운반가능한 크기로 파쇄하여 후방의 연속벨트컨베이어에 싣고 터널갱외의 가설 적치장까지 운반한다.

① 막장부에서 발파 또는 기계굴착으로 굴착된 버력을 쇼벨 또는 페이로더로 크러셔에 투입

② 크러셔로 버력파쇄 후 (필요시 중계대차 이용 또는 2차 파쇄) 벨트컨베이어에 토출

2.1 일본 북해도지역의 도로터널공사

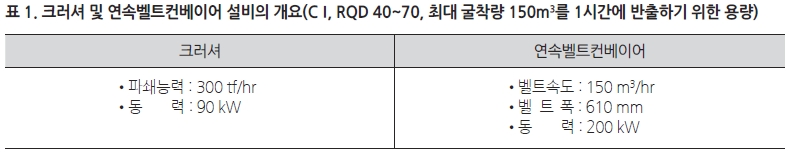

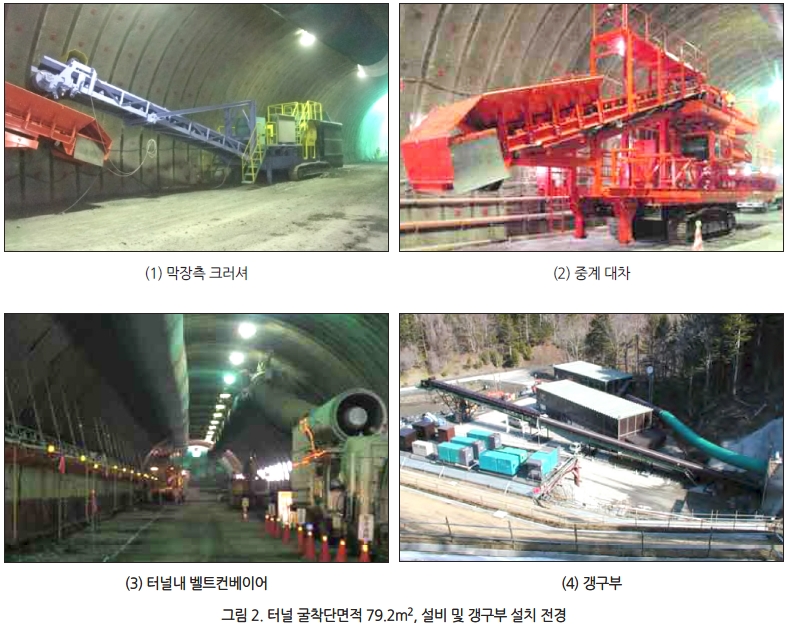

일본 북해도에 위치한 도로터널 공사의 경우는 터널연장이 2,498m의 장대터널로서, 다음과 같이 연속벨트컨베이어를 계획하고 설치하여 버력을 반출하였다.

① 크러셔 : 발파로 굴착한 버력을 벨트컨베이어에 균일하게 싣기 위해서 200mm이하의 버력으로 파쇄한다.

② 중계대차 : 막장면(굴진면)측의 벨트컨베이어 신장 및 사행조정용으로 필요시 설치한다.

③ 갱내 벨트컨베이어 및 갱외 자동연신장치

2.2 후쿠이 지역 도로터널공사

후쿠이에 위치한 도로터널 공사의 경우, 터널연장은 2,998m로 굴착단면적은 약 55m2이다.

크러셔는 발파 비산석의 영향을 고려하여 60m정도 후방에 설치하였다. 벨트컨베어어의 연신작업은 터널진행 40m정도마다 계획하여 실제 막장과 크러셔의 거리는 60~100m정도로 설정하였다. 또한, 발파에 의한 설비손상을 방지하기 위해 보호강재와 충격흡수재로 크러셔의 전면을 보호하고 막장면(굴진면)과 크러셔의 거리를 짧게 조정하여 운반시간을 단축시킴으로서 버력처리시간을 80분에서 40분으로 단축하였다.

3. 벨트컨베이어의 사용에 따른 장단점

3.1 벨트컨베이어 사용에 따른 장점

- 버력반출시간은 운반능력을 조정하여 개선함으로서 반출시간을 단축

- 설치후에는 운전원만 필요하므로 다수의 덤프트럭을 사용하는 경우에 비해 인건비, 유류비, 작업환경 개선 등 제반 비용이 절감

- 분진, 소음이 발생하는 구간은 막장면(굴진면) 부근 크러셔 파쇄구간에 제한되므로 타이어방식 대비 갱내 환경이 개선

- 터널내 CO2배출량 감소로 소요 환기량 감소 및 설비규모 축소

- 운행차량이 대폭 감소하여 안전사고 등 각 종 재해 감소

- 소규모 자재운반만 필요하므로 대용량의 덤프트럭을 빈번히 운행하는 경우에 비해 터널 바닥면 불량 및 정지작업이 대폭 감소

- 벨트의 손상에 대한 수리가 단순하고, 자동연신장치는 1회 설치로 200~300m까지 가능

3.2 벨트컨베이어 사용에 따른 단점 및 주의사항

- 벨트 파손시 유지관리, 일일점검, 교육 필요

- 터널연장이 짧은 경우는 설비비용에 대한 경제성 검토 필요

- 발파후 크기가 큰 버력을 파쇄하는 경우는 크러셔의 충분한 용량 및 능력 검토 필요

- 막장면(굴진면) 구간에서는 설비와 장비의 접촉을 방지하기 위해 신호수를 배치 필요

- 도심지의 갱구 부근에서는 벨트컨베이어 운영에 따른 소음대책 필요

- 인버트 콘크리트의 시공위치에서는 배치 및 이동방법에 대한 검토 필요

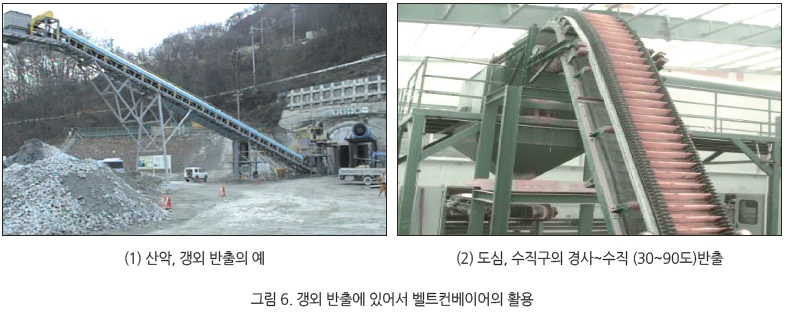

4. 국내 관련 기술의 보급을 위한 설비사양

상술한 바와 같이 NATM 공사에서 발파 또는 굴착기를 이용한 굴착 → (필요시) 파쇄기 → 벨트컨베이어를 활용하여 버력을 운반하는 방법은 버력반출시간을 단축시킴으로서 굴착횟수가 증가되어 공기가 단축되며, 터널내 환경을 개선하고, 안전사고를 줄이고, 비용도 절감할 수 있다. 또한 산악과 도심에서 수평방향의 자동연신 벨트컨베이어와 수직방향의 벨트컨베이어를 조합도 가능하기 때문에 그 활용성은 지속적으로 확대될 것으로 기대된다(특허출원 중).

그리고 수직 벨트컨베이어의 경우, 덤프트럭을 직접 인양하는 방식보다 안전하고, 협소한 공간에서도 설치가 용이하며, 운반효율도 수평 벨트컨베이어와 동일하게 설정할 수 있으므로 경제성, 시공성, 환경성, 안전성에서 유리한 것으로 판단된다.

[참고문헌]