자연친화적 환경보존 터널 갱구보강 연구 사례

1. 서 론

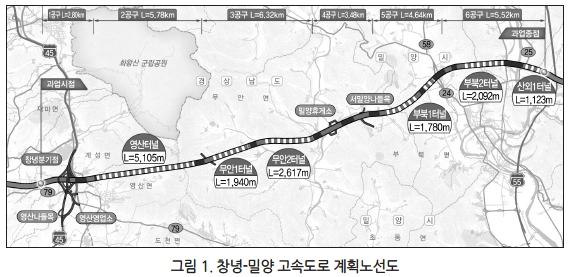

현재 건설중인 창녕-밀양간 고속도로는 전국 간선 도로망 계획(7×9)에서 동서 1축과 2축의 간격(70km)이 동서간선도로망 평균간격(30∼40km)보다 넓어 이를 보완하는 고속도로를 구축하는 건설사업으로서 상대적으로 낙후된 경남 북부지역 개발촉진과 함께 익산∼장수 고속도로와 연계하여 영호남을 연결하는 산업·관광 동맥 역할을 담당하기 위한 함양∼울산 고속도로중 일부 구간에 해당된다. 본 고속도로의 공사기간은 2016.12∼2023.12(총 78개월)이며, 과업규모로는 설계속도 100km/hr의 4차선으로 총 연장은 28.54km(설계 6개 공구, 시공 6개 공구), 교량 32개소, 터널 6개소, 분기점 1개소, 나들목 2개소, 휴게소 1개소로 구성되어 있다.

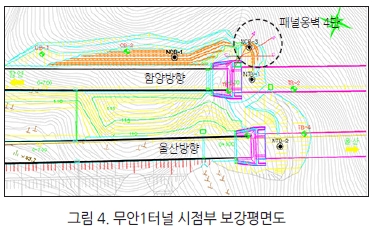

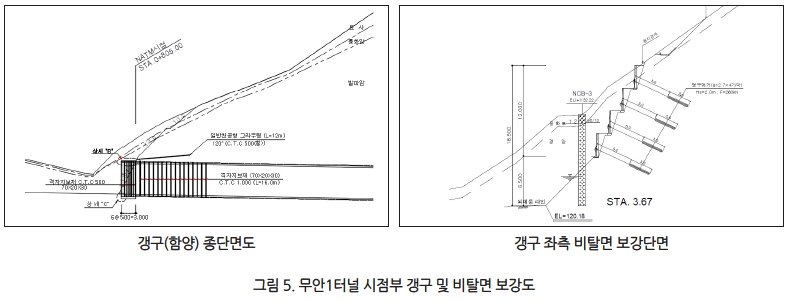

과업노선에서 3공구에 있는 무안1터널은 함양방향 1,905m, 울산방향 1,940m의 중심간 거리가 34m인 병렬터널로서 터널 시공은 NATM공법으로 설계되었다. 무안1터널 시점 갱구부와 인근 비탈면의 구성암반은 셰일이며, 탄성파 탐사 및 시추조사 결과 토사 및 리핑암의 두께가 비교적 얇게 분포하고 있다. 원설계에서 함양방향 좌측 깎기비탈면은 환경피해 영향을 최소화 하고자 패널식옹벽(4∼8단)과 영구앵커로 계획되어 있으며, 갱구부는 L=16m구간에 소구경 강관다단 그라우팅 1열로 설계하였다. 무안1터널 함양방향 갱구부 배면은 무한비탈면으로 갱구조성을 위한 깎기 시행시 과다한 절취물량이 발생하므로 환경보전 취지에 위배되어 원지반 상태에서 벌개제근 후 수평천공이 가능한 초대구경 강관보강그라우팅 공법을 적용하였다. 본 고에서는 현장조건을 고려하여 갱구 안정성을 확보하고 터널 배면 깎기공종이 제외되어 비탈면 보강이 불필요한 환경보존형 터널 갱구부 조성방안을 소개하고자 한다.

2. 무안1터널 시점갱구부 설계내용

2.1 지질 조건

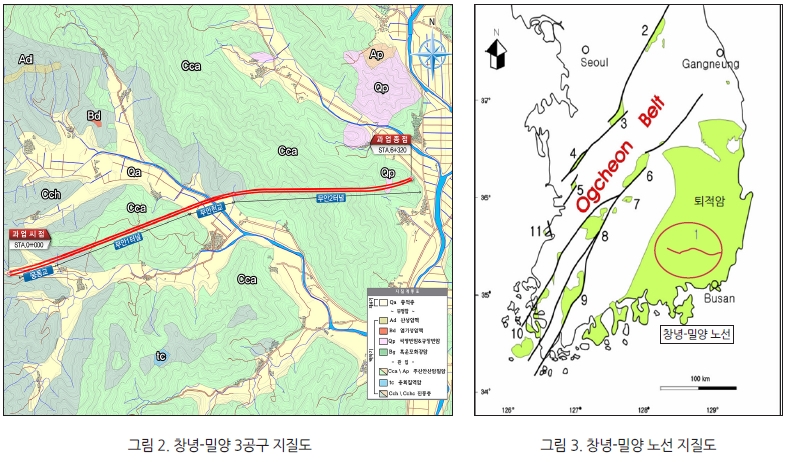

창녕-밀양 고속도로 건설공사 과업구간 시점부의 기반암은 중생대 백악기의 퇴적암류가 넓게 분포하고 있으며, 일부 이를 관입한 화성암류로 구성되어 있다. 본 구간내 퇴적암류는 경상분지 진동층에 대비되는 지층으로 암종은 주로 흑색, 녹회색의 셰일과 회색의 장석질 사암이며, 일부 화산암류는 안산암, 석영반암, 산성암맥등이 분포한다. 종점부로 갈수록 유천층군의 주산안산암질암, 안산반암, 밀양안산암, 안산암질 응회암이 주를 이루고 있다.무안1터널 시점에서 중앙부 까지는 퇴적암류인 셰일, 사암이 주로 분포하고 이를 관입하는 안산암, 석영반암, 산성앰맥이 형성되어 있으며, 주절리의 경사와 경사방향은 19/074, 절리군 경사는 20°∼30° 가 대부분이다.

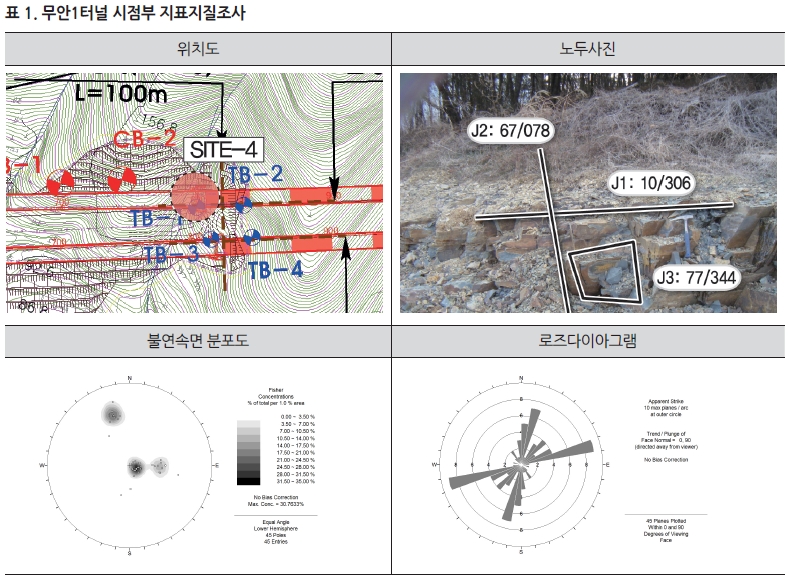

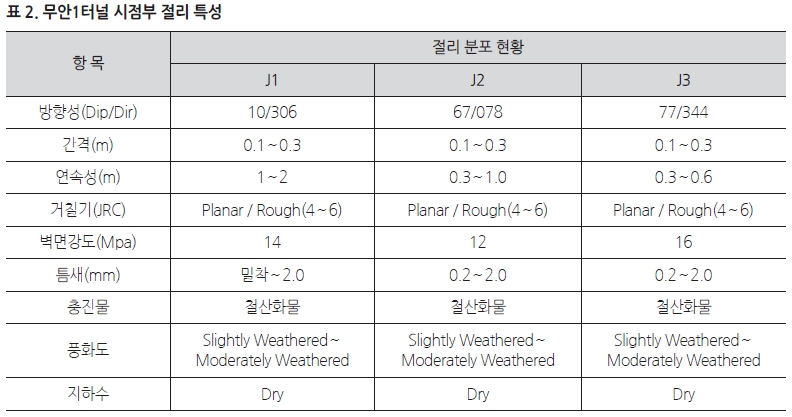

2.2 시공전 지표지질조사 결과

무안1터널 함양 시점부에 분포하는 암종은 담회색∼암회색의 셰일로서 보통∼심한 풍화 상태를 보이며, 틈새 폭 0.2∼2mm내에 충전물은 철산화물이 분포하는 것으로 파악되었다.

2.3 갱구부 및 갱구 비탈면 보강 설계내용

무안1터널 함양 갱구부 조성시 원지반에서 1:1∼1:1.2 경사로 깎기 완료후 갱구부 연장 16m에 대해 P-6-3 Type에 해당되는 지보패턴을 적용하여 소구경 강관다단 그라우팅 1단 보강하며, 갱구 좌측 우각부 비탈면은 무한사면으로 깎기량 최소화 및 비탈면 보강을 위해 영구앵커와 패널식옹벽으로 계획하였다.

3. 환경 보존 갱구 보강공법

3.1 개 요

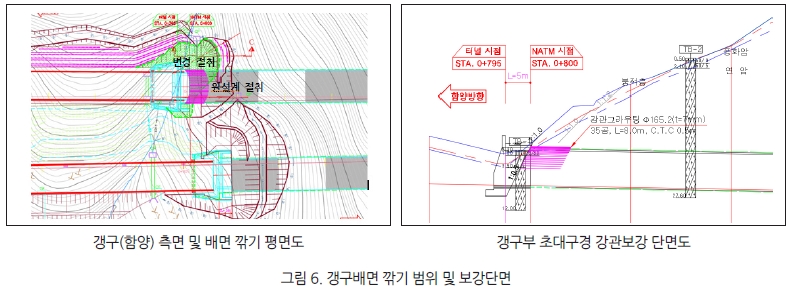

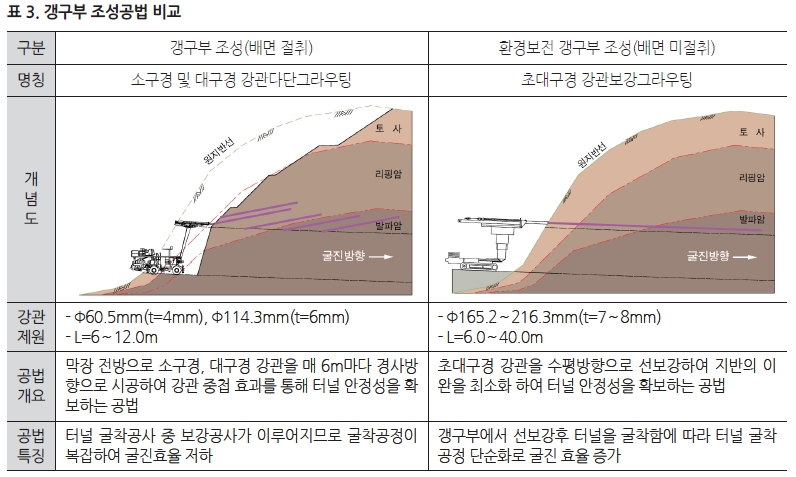

일반적인 갱구부 조성방법은 갱구 배면, 측면 원지반을 절취하여 터널 갱구부를 조성한 후 강관다단 그라우팅 보강과 임시 가설갱문을 설치하고 터널 굴진을 진행하는 방식이나 환경보존 터널갱구부 보강공법은 원지반 상태에서 벌개제근 후 직천공 초대구경 강관 보강을 수행함으로서 터널 갱구 안정성을 확보하고 터널 배면 깎기가 제외되어 비탈면 보강공법이 불필요한 환경친화적인 공법이다.

터널 시점 비탈면은 무한사면으로서 원설계에서는 토사와 리핑암 경사를 1:1∼1:1.2로 깍기후 우각부에 영구앵커와 패널식옹벽으로 계획되었으나 원지반을 보존한 상태에서 초대구경 강관보강을 적용한 결과, 깎기물량 감소와 함께 비탈면 보강공법이 불필요하게 되었다.

환경보존 터널 갱구부 공법은 원지반 상태에서 토사 및 리핑암을 관통해야 하므로 일반 강관(소구경 60.5mm 또는 대구경 114.3mm)에 비해 강성이 증가된 보강용 강관(초대구경 강관 직경 165.2mm, 216.3mm등)을 채택하고 있다. 해당 공법은 원지반에서 갱구부가 조성되므로서 NATM 터널 길이가 길어지나 갱구 배면 비탈면 미절취로 슬라이딩에 대한 안정성이 확보되므로 절토부 패널식옹벽과 영구앵커 보강이 불필요하고 강성이 증가된 초대구경 강관이 사용되어 터널 안정성이 확보된다. 또한 보강 강관을 활용하여 임시갱문 및 개착 터널의 일부로 활용이 가능하다.

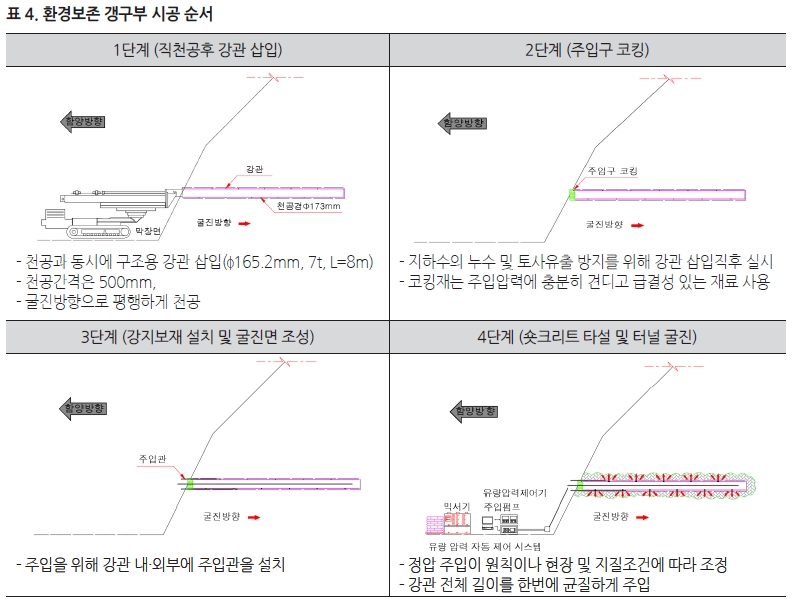

3.2 환경보존 갱구공법의 시공순서

환경보존 갱구공법은 원지반 상태에서 갱구가 조성되어 환경친화적이고 갱구비탈면 미절취로 비탈면 안정, 공기 단축의 효과가 있으며, 기존 갱구부 조성시의 강관다단 중첩시공이 불필요하므로 터널 굴착공기 지연을 방지할 수 있다. 환경보존 갱구부는 직천공 방식으로 초대구경 강관을 삽입하고 일정 간격으로 연결하여 설치하며, 강관과 강지보재를 체결하여 임시갱문을 조성한다. 이후 숏크리트 타설과 NATM구간 굴진후 라이닝 시공과 상부 복토를 시행하므로서 터널 시공을 종료한다.

3.3 초대구경 강관 시공 관리방안

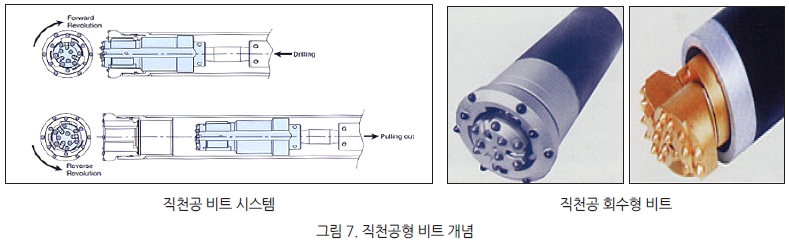

터널 계획 수립시 갱구위치는 안정된 지반으로 지형조건이 양호한 위치에 선정되도록 하며, 토지이용현황과 토피등을 감안하고 환경성과 시공성을 우선하여야 한다. 따라서 갱구부 보강을 위한 보조공법으로서 지반조건에 따라 소구경(φ60.5mm, t=4mm, L=6∼12m) 또는 대구경(φ114.3mm, t=6mm, L=6∼12m) 강관다단 그라우팅을 시행하는 것이 일반적이나 원지반 절취없이 환경보존형 갱구조성을 위해서 무안1터널 함양방향 갱구부에는 초대구경 강관(φ165.2mm, t=7mm, L=8m)을 적용하였다. 초대구경 강관은 공벽 붕괴를 방지하고 장심도 천공시 직진성이 양호한 직천공 방식으로 시공되고 선단부 링비트는 사장되며, 케이싱 내부 천천공비트는 회수된다.

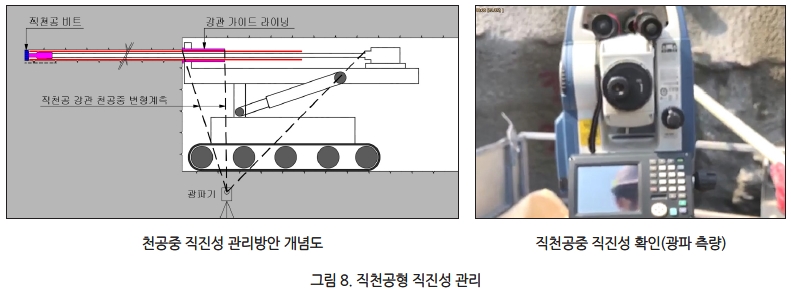

초대구경 강관보강시 직진성 확보를 위한 천공시스템을 가동하면서 변형율이 2% 오차범위 내에 관리되고 있는지 확인해야 한다. 이를 위해 천공장비에 부착된 타겟과 광파기를 이용하여 천공중 직진성이 유지되고 있는지 관리하며, 천공 완료후에도 초대구경 강관내에 설치되어 있는 타겟을 이용하여 일정 간격마다 광파기를 이용하여 강관 삽입시 변형률을 확인한다.

3.4 초대구경 강관 시공 Flow

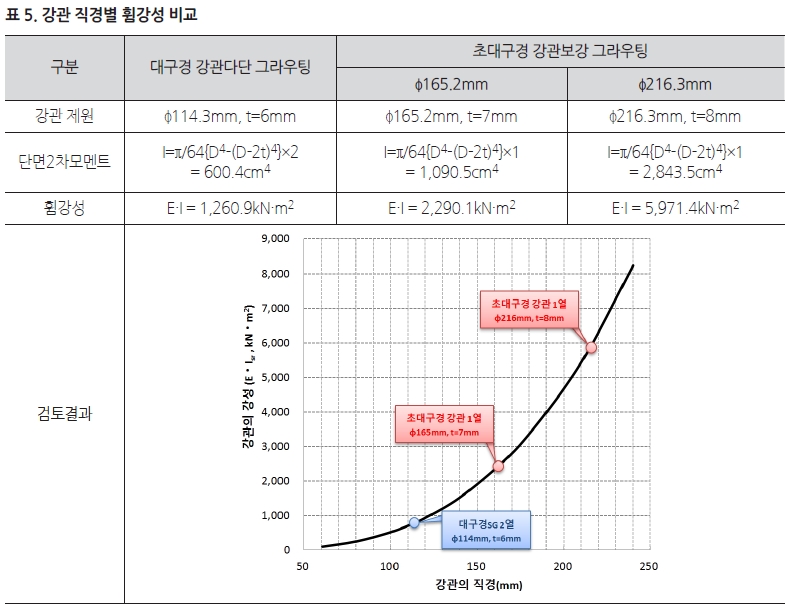

초대구경 강관의 강성은 대구경 강관 2열 비하여 1.8∼4.7배의 휨강성을 발휘하므로 그라우팅 효과를 크게 기대할 수 없는 지반에서 터널 안정성을 향상시킨다. 대구경 강관 2열 보강시 휨강성은 1,260.9kN·m2으로 φ165.2mm 강관에서 대구경 강관 2열보다 1.8배(휨강성 2,290.1kN·m2), φ216.3mm 강관에서 4.7배(휨강성 5,971.4kN·m2) 이상의 강성증가 효과를 보인다.

갱구 상부지반의 토피가 과도하게 낮거나 지층상태가 불량할 경우 직천공형 초대구경 강관을 보강하므로서 갱구부 안정성을 확보하며, 이러한 일련의 시공순서를 그림 9와 같이 제시하였다.

4. 터널 갱구부 안정성 해석

4.1 지반조건

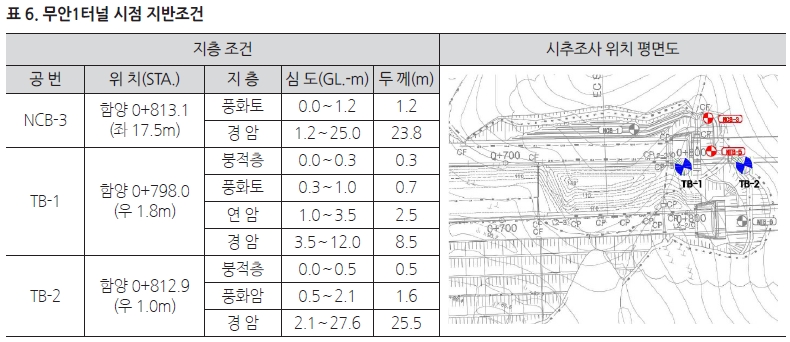

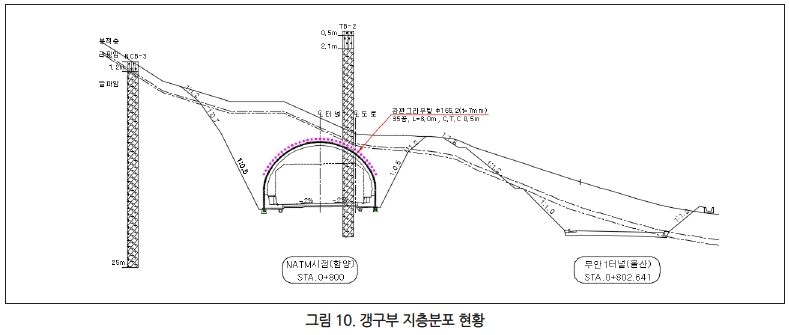

무안1터널 시점부의 지반조건은 실시설계 TB-1, 2, 확인지반조사 NCB-3를 반영할 경우, 토사 및 풍화토가 0.3∼1.2m, 일부 풍화암이 1.6m, 그 이하는 기반암이 나타나고 있어 표층 두께가 대체적으로 얕은 경향을 보이고 있다.

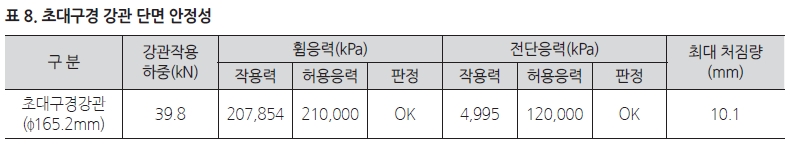

4.2 갱구부 초대구경 강관 자체 안정성

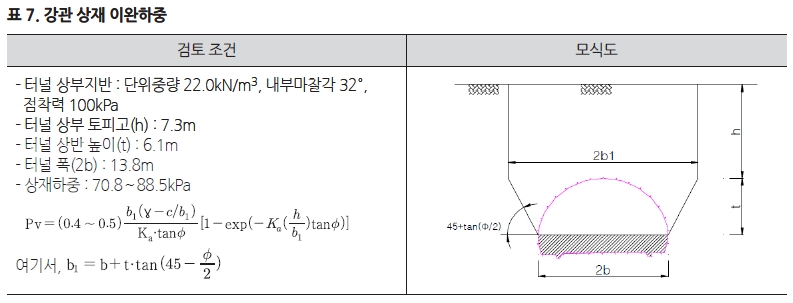

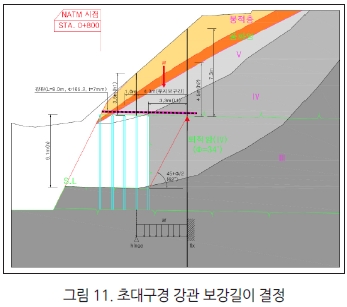

무안1터널 시점부(함양방향) 원지반에서 초대구경 강관(Φ165.2mm, t=7mm)으로 보강할 경우, 강관자체 단면력에 대한 안정성과 터널 갱구부 안정성을 확인해야 하며, 강관의 단면력은 초대구경 강관 보강시 상재 이완하중 영향에 따른 강관의 응력(휨응력, 전단응력)을 비교하여 적정성을 확인할 수 있다.갱구부의 상부 이완하중은 Terzaghi 식으로 보수적으로 산정할 경우, 상부 토피고 7.1m, 터널 S.L폭이 13.8m에서 상재하중은 70.8∼88.5 kPa(평균 79.6 kPa)이며, 강관 본당 하중은 w=Pv×α×β(여기서 α: 강관의 횡방향 간격인 0.5m, β: 강관의 하중 감소율)으로서 계산하면 강관 1본당 39.8kN이 작용한다. 지지층인 암반등급 Ⅳ에 근입되는 초대구경 강관 길이(L1)를 포함한 무지보 길이(L=L1+L2, L2 : 강지보재 간격)를 계산하면 4.3m이며, 이를 반영하여 초대구경 강관 보강길이를 8m로 결정하였다.

- Ⅳ등급 암반 근입길이 L1 = 상반높이(6.1m)×tan(45°-32°/2) = 3.3m, 강지보재 간격 L2 = 1.0m터널 NATM 시점부를 당초 STA.0+805에서 STA.0+800으로 조정하고 지층조건을 고려하여 초대구경 강관의 직경과 보강길이를 결정하였다. 이때 강관에 작용하는 상재하중을 고려하여 단면 안정성을 확인하였으며, 강관의 휨응력, 전단응력은 허용기준 이하로 적정한 것으로 확인되었다.

4.3 터널 갱구부 안정성 해석

1) 해석 개요

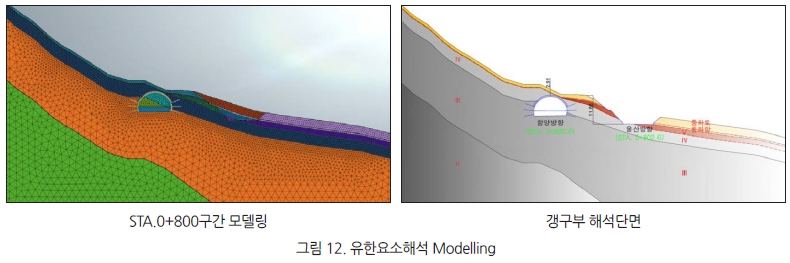

갱구부 조성시 배면절취를 지양하고 원지반 형태를 보존하기 위해 초대구경 강관 보강시 이에 따른 2D 터널 안정성해석을 통해 최적의 보강구간을 결정하였다. 본 해석단면은 STA.0+800(함양방향)으로서 지보형식은 P-3로 계획되어 있으며, 대상 구간의 암반은 4∼5등급에 해당되고 터널 최대 토피고는 2.9m 정도이다. 해석단면내 함양방향은 굴진장 1.0m, 숏크리트 두께 160mm, 록볼트(길이 4m, 횡방향 간격 1.5m, 종방향 간격 1.0m) 및 초대구경 강관이 보강되는 것으로 모델링을 수행하였다.

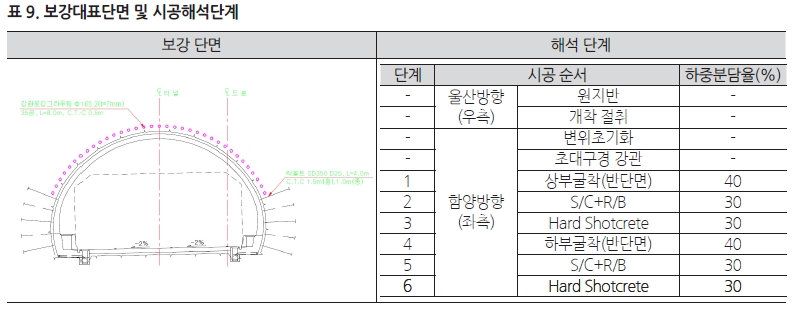

2) 터널 보강단면 및 시공해석단계

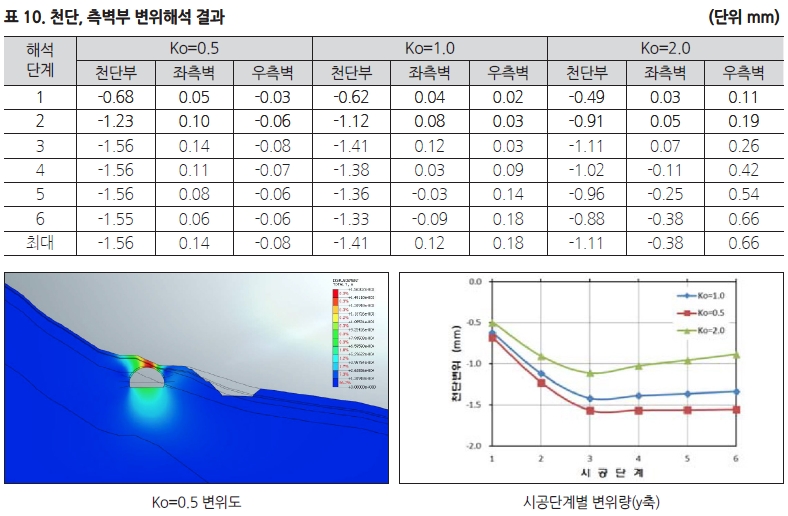

터널 단면에서 강관을 150°범위로 보강(35공, L=8m, C.T.C 0.5m)할 경우 굴착시 시공단계별 해석을 수행하였다.

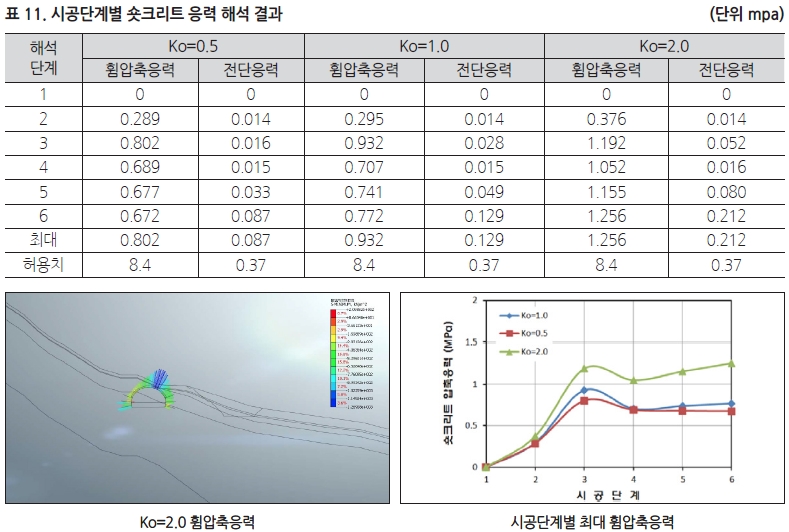

3) 유한요소 해석결과

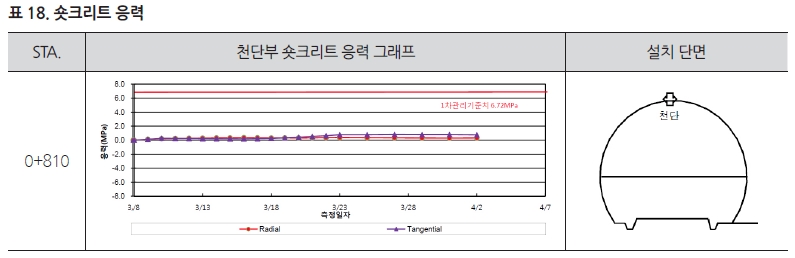

터널 유한요소 해석프로그램 MIDAS GTS로 안정성 해석결과 시공단계별로 숏크리트응력, 록볼트에 대해 허용치를 만족하는 것으로 확인되었다.

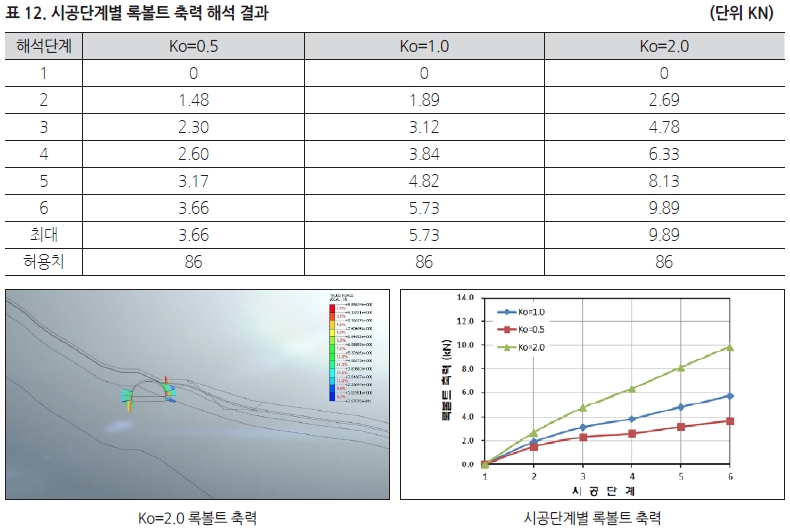

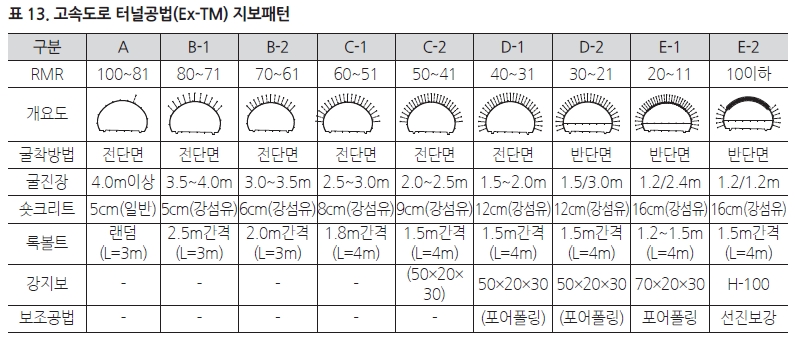

5. 환경보존형 갱구부 계측관리

환경보존형 갱구 보강공법이 적용된 무안1터널 함양방향은 NATM 갱구 시점이 당초 STA.0+805에서 5m 연장된 STA.0+800에서 초대구경 강관보강후 2019년 7월 400m가량 굴착이 진행되었으며, 지보패턴은 고속도로 터널공법(Ex-TM)에 제시된 기준에 의해 시공되고 있다.

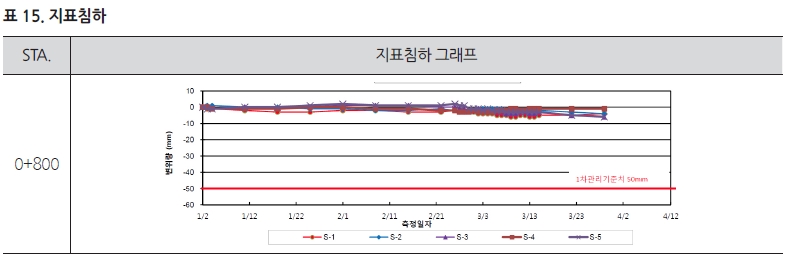

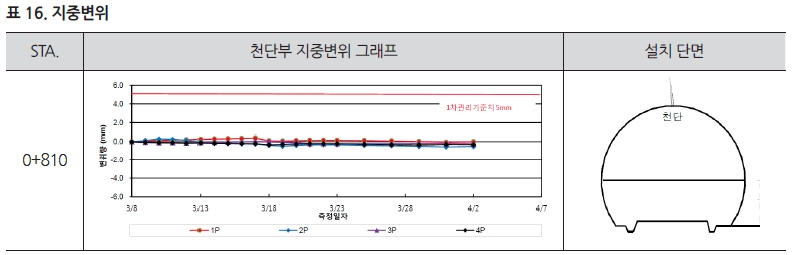

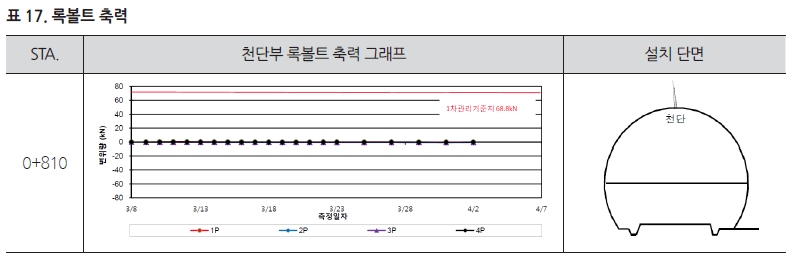

갱구부는 초대구경 강관보강 시행구간에 대해 일상계측(천단침하, 내공변위), 정밀계측(록볼트축력, 숏크리트응력, 지중변위, 지표침하)을 수행한 결과 안정한 것으로 확인되었다.

6. 결 론

1) 창녕-밀양 고속도로 건설사업 구간내 무안1터널은 함양방향 1,905m, 울산방향 1,940m의 중심간 거리가 34m인 병렬터널로서 시점 갱구부 인근 암종은 주로 셰일이며, 수직, 수평 및 사절리가 발달되어 있고 토사, 풍화암 두께가 얕게 분포하고 있다.

2) 무안1터널 함양 갱구부 좌측, 배면은 무한사면으로서 깎기시 과다 절취물량이 발생되므로 실시설계에서는 절토부 옹벽과 영구앵커로 갱구비탈면 보강이 계획되었으나 해당 구간의 기반암이 조기에 노출되므로 원지반조건에서 갱구조성을 위한 초대구경 강관보강이 적합한 조건이라 판단되어 깎기공종을 제외하는 환경보존형 터널공법을 도입하였다.

3) 환경보존형 갱구보강공법에 적용되는 초대구경 강관 직경은 φ165.2mm로서 휨강성은 대구경 강관다단그라우팅(φ114.3mm)의 2열 보강시 휨강성에 비해 1.8배 효과를 보이며, 강관 자체의 단면 적정성에서 휨응력(작용력 207,854kPa<허용응력 210,000kPa), 전단응력(작용력 4,995kPa<허용응력 120,000kPa)에 대해 안정한 것으로 계산되었다.

4) 또한 초대구경 강관보강이 된 터널 갱구 안정성 해석결과, 강관 보강범위 150°(보강공수 35개소), 보강길이 8m, C.T.C 0.5m 조건에서 시공단계별 해석시 변위, 록볼트 축력, 숏크리트응력이 허용치 이내로 만족한 것으로 나타났다.

5) 환경보존형 갱구보강공법 도입으로 NATM 갱구부 시점이 STA.0+805에서 5m 증가된 STA.0+800으로 조정되었으며, 보강후 굴진이 2019년 7월 현재 400m가량 진행되어 갱구부를 통과후 수렴되는 지점까지 일상계측(내공, 천단변위), 정밀계측(록볼트 축력, 숏크리트 응력, 지중변위, 지표침하)을 수행한 결과 관리기준치 이내로 유지됨을 확인하였다.

6) 원지반 절취없이 초대구경 강관을 수평·직천공하는 방법은 기존 시설을 통과하기 위해 대구경 강관을 활용하는 파이프루프 방식을 벤치마킹한 공법으로서 그동안 철도터널 및 국도에 일부 적용된 사례가 있으나 본 고속도로 터널에서는 최초로 적용되는 사례로 기록될 것이며, 지형, 지반조건 및 현장여건을 고려하여 친환경적 시공을 위한 적용을 확대할 필요성이 있을 것이다.

참고문헌

1. 박춘식, 하정철(2018), 경상남도에서 발생한 암반사면의 파괴유형 연구, 터널지하공간학회 학회지, Vol.28, pp. 569-583

2. Barton, N.R.; Lien, R.; Lunde, J. (1974). "Engineering classification of rock masses for the design of tunnel support". Rock Mechanics and Rock Engineering, 189-236

3. 이성기, 조국환(2018), 고속철도 하부 비개착공법 시공사례 연구, 한국철도학회, 추계학술대회 논문집

4. 문경선, 신영완, 박영만(2018), 미니 파이프루프를 이용한 친환경 터널갱구부 공법(ETPM)을 적용한 시공사례, 한국지반공학회, Vol.34, No.1

5. 경기도 건설본부, 야밀고개 위험도로 선형개선공사 야밀터널 설계도, 2018

6. 고속도로 터널공법(Ex-TM) 가이드라인, 2016, 한국도로공사

7. 한국도로공사, 고속국도 제14호선 창녕-밀양간 건설공사 지반조사보고서(제3공구 웅송-삼태), 2015.

8. 한국도로공사, 고속국도 제14호선 창녕-밀양간 건설공사 일반보고서(제3공구 웅송-삼태), 2015.

단층파쇄대에 위치한 교량기초 지반보강 사례

1. 서론

지질이상대인 단층파쇄대 구간에 교량을 계획하여 말뚝기초를 시공하는 경우, 단층파쇄대의 영향으로 장기적인 지지력 및 지반변형은 문제가 될 수 있으며, 또한 토목 구조물 시공과정 중에 지질이상대(단층파쇄대)에 의한 지반침하 또는 함몰 등이 발생하여 구조물의 설계 변경 및 시공중단이나 붕괴 또는 파괴로 인한 인명과 재산피해 등 다양한 형태의 피해사례가 보고되고 있다.따라서 단층파쇄대 지반내에서 기초의 안정성을 확보하기 위해서는 단층파쇄대 지반의 특성과 문제점을 파악하여 현장여건에 맞는 지반보강 대책 수립이 필요하다.본 시공사례는 아산천안간 건설공사 중 현충사교 교각기초 하부에서 지질이상대(단층파쇄대) 분포가 확인되어 기초의 지지력 및 침하량에 대한 안정성 확보를 위하여 ECG커튼 그라우팅과 마이크로시멘트 밀크 그라우팅공법을 적용하여 기초 지반을 보강하였다. 또한 시공된 고결체의 형성 및 강도 등 보강효과 확인을 위하여 확인 시추조사, 수압시험, 공내재하시험, 착색시험, 일축압축시험 등을 수행하여 보강효과를 분석한 보강사례를 소개하고자 한다.

2. 단층파쇄대 분포현황

2.1 지질특성

과업구간은 고생대 선캠브리아기의 편마암류를 관입한 쥬라기의 화강암류와 이를 관입한 염기성암맥이 분포한다. 광역지질특성 분석결과 사업구간 일대는 암맥 관입 및 곡교천과 사교하는 지질구조선의 영향으로 인해 단층과 국부적 파쇄대가 발달되어 있다.

2.2 파쇄대 분포현황

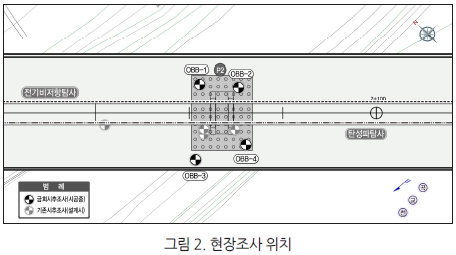

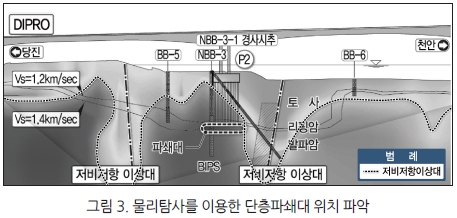

1) 설계시 조사결과

전기비저항 탐사결과 현충사교 교각(P2)와 약 10.4m 이격된 지점에서 저비저항 이상대가 분포하는 것으로 분석되었고, 탄성파탐사 결과에서도 저비저항 이상대와 일치하는 지점에 저속도대가 분포하는 것으로 확인되었다.

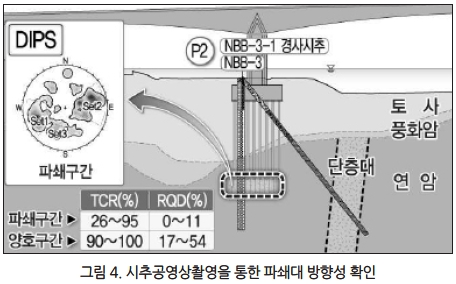

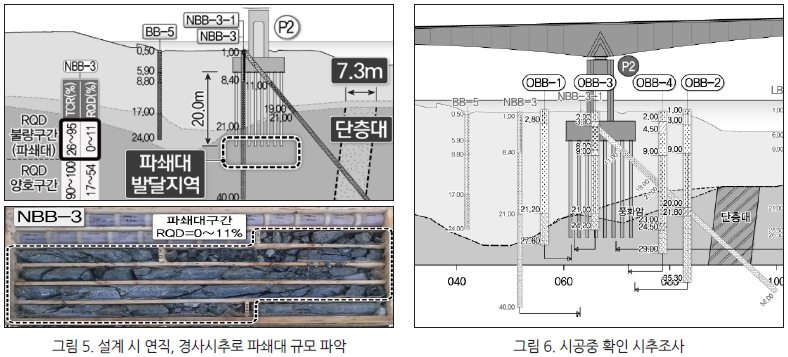

설계 시 연직 및 경사시추를 수행하여, GL.(-) 21.0m 하부에서 암질지수(RQD) 11% 이하의 불량한 암질상태를 보이는 단층파쇄대(폭 7.3m, 두께7.0m)가 확인되었다.

기반암 상부 파쇄대 불연속면의 경사방향은 260°내외로 나타나고, 주향은 N10W의 방향성을 보이고 있다.

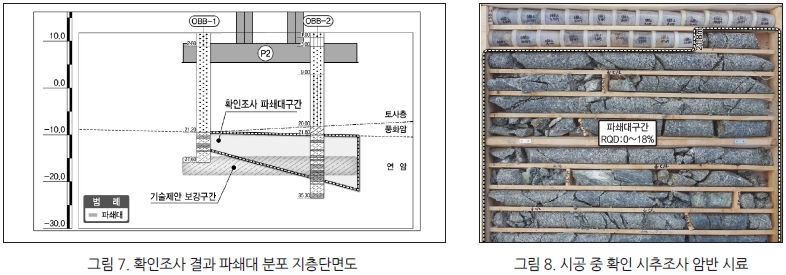

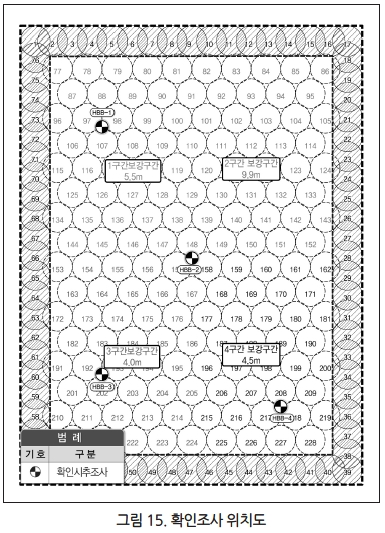

2) 확인 조사결과

설계시 제시된 단층파쇄대의 정확한 규모 및 지질특성을 파악하기 위해 시공 중 확인 시추조사를 P2 기초부 4개소(OBB-1, 2, 3, 4)에 추가 실시하였으며, 또한 기초부 파쇄대와 기초 전면부 지질이상대를 조사하기 위해 추가적으로 전기비저항 탐사를 실시한 결과는 다음과 같다.기초부 4개소 시공 중 확인 시추조사 코어를 확인한 결과 교각 P2와 10.4m 이격된 단층파쇄대의 영향으로 말뚝기초 하부 기반암 구간에서 위치별 차별 풍화된 1.2~ 9.4m 두께로 암질지수(RQD)가 0~18% 이하의 매우 불량한 암질상태를 보이는 파쇄대가 확인되었다.

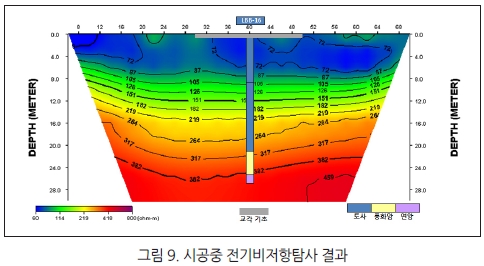

전기비저항 탐사 결과 350ohm-m 이상이 기반암 지층으로 예상되며, 기반암 심도가 25m 내외에서 나타나고 있다. 상부 8m에 분포하는 저비저항 층은 하상 모래층에 의한 반응으로 예상된다.

조사결과가 여타 교각조사 결과와 비교해 볼 때 기반암 심도가 약 10m 이상 깊게 나타나고 있다. 이는 설계시 수행한 전기비저항 탐사 결과 나타난 저비저항 이상대의 결과와 유사한 반응으로 예상된다. 즉 금번 기초 횡단 탐사결과 암반 경계부내에 파쇄대로 판단되는 저비저항 분포대가 존재하는 것으로 분석되었으며, 이는 설계 및 시공중 확인 시추조사 결과에서 나타난 단층파쇄대 분포현황과 유사한 것으로 예측된다. 말뚝기초 하부 단층파쇄대 분포는 기초와 인접하여 발달된 지질이상대의 분포가 광범위하게 주변에 영향을 미친 것으로 예상된다.

따라서, 파쇄대 구간을 대상으로 수리 및 강도, 변형특성 파악을 위해현장, 실내시험을 수행하였으며, 그 결과 투수계수는 1.01×10-4~1.18×10-4cm/sec(평균1.06×10-4cm/sec), 변형계수는 544~662MPa(평균 603MPa)의 범위를 나타낸다. 또한 암반의 강도시험(일축압축강도시험, 점하중시험)결과 기반암 18.5~104.2MPa(평균 40.2 MPa), 파쇄대 19.0~75.4MPa(평균 37.5MPa)로 기반암의 강도보다 파쇄대 구간의 강도가 낮은 값을 보이며, 이 값은 일반적인 연암의 값 보다는 다소 낮은 값이다.

2.3 단층파쇄대의 문제점

단층파쇄대는 공학적 특성에 따라 Blocky Fault, Brecciated Fault 및 Clayey Fault로 구분할 수 있다(Dalgic, 2003 : Sausgruber and Brandner, 2003).

이와 유사한 개념으로 우리나라에서는 암반이 심하게 파쇄되어 있는 상태의 단층파쇄대, 파쇄암편과 단층토사가 혼재되어 있는 단층각력암 및 파쇄암편이 완전히 풍화된 상태의 단층점토 또는 단층풍화암 등으로 구분하고 있다. 실제로 일정 규모 이상의 단층파쇄대에서 단층점토, 단층풍화암, 단층각력암 또는 단층파쇄대가 단독적으로 일정하게 분포하기 보다는 지각변동이력에 따라 반복적으로 교호하거나 순차적으로 나타나는 경우가 흔하다.(지반기술자를 위한 지질 및 암반공학, 2009)

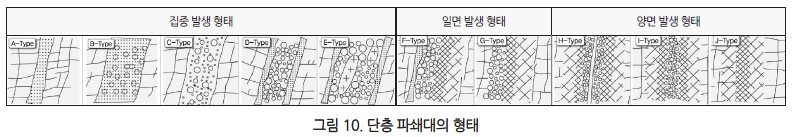

단층파쇄대의 역학적 특성과 투수성은 파쇄대 내 물질이 점토 내지는 각력을 주로 하는가에 따라 크게 달라지는데, 파쇄대 조합된 형태는 [그림 10]과 같이 분류 할 수 있다. 여러 번의 구조작용에 의해 단층이 계속 파쇄되어 넓은 단층대를 형성하는 경우도 있으며, 이러한 단층파쇄대는 주변의 지반보다 점착력, 마찰각 등의 암반강도를 현저히 감소시킬 뿐만 아니라, 대수층을 형성하게 되므로 토목구조물의 안정성에 심각한 영향을 미치게 된다.

3. 단층파쇄대 보강대책

3.1 개요

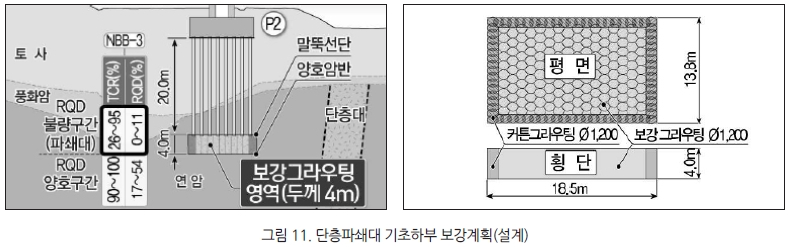

단층파쇄대 지역은 암반의 코어회수율(TCR)과 암질지수(RQD) 저하로 인해 기초의 안정성을 확보할 수 있는 침하나 지지력이 부족한게 대부분이며, 구조물을 시공할 경우 이러한 지질특성을 고려하여 면밀한 구조물의 안정성 평가 및 보강이 필요하게 된다.본 현장의 기초공법은 말뚝기초로 계획되었으며, 설계시 조사 결과에서 나타난 단층파쇄대를 관통하여 시공토록 되어있고, 말뚝기초 하부 단층파쇄대 지반은 [그림 11]과 같이 그라우팅 보강하는 방법으로 계획되어 있다.

3.2 보강공법 검토

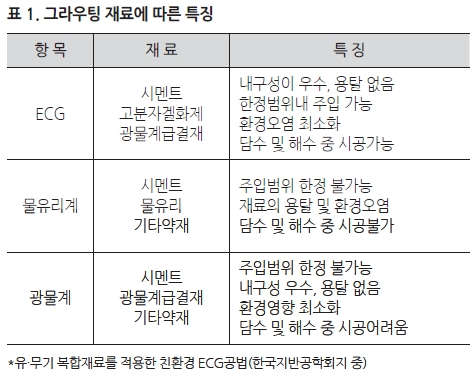

단층파쇄대 보강을 위한 그라우팅 공법으로는 커튼그라우팅 후 보강그라우팅을 시행하였으며, 커튼그라우팅 공법은 시멘트와 광물계급결재 및 고분자겔화제를 사용하여 반영구적인 내구성을 확보하고, 지하수에 의한 유실을 방지하여 그라우팅 효과를 높이고 여러 가지 환경문제와 내구성 및 경제성등을 고려하여 ECG그라우팅 공법으로 커튼 그라우팅을 시공하였고, 보통 포틀랜트 시멘트에 비해서 유동성이 월등히 좋고, 장기 강도는 물론 초기 강도도 매우 우수한 특성을 보이는 마이크로시멘트 그라우팅공법을 보강그라우팅 공법으로 선정하여 시공하였다.

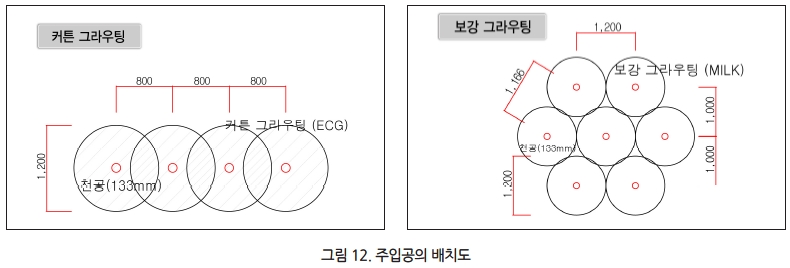

차수용 그라우팅 커튼 벽체의 주입을 계획할 경우 단열배치는 0.6~ 0.8m, 복열 정방형 배치는 0.8~1.0m, 삼열 정삼각형 배치는 1.0~1.2m 정도로 계획하고, 차단벽이나 주변 지반침하 방지와 같은 지반강화를 목적으로 하는 주입목적인 경우에는 단열 배치 0.8~1.0m, 복열 정방형 배치는 1.0~1.2m 정도로 계획하여 배치를 한다. 지하수에 의한 영향이 염려되는 경우나 시공심도가 15m 이상인 경우에는 주입관 보링의 오차가 커지므로 안전 측에 주입공 간격을 좁게 계획하는 것이 좋다.본 과업의 단층파쇄대 보강을 위한 주입공의 배치는 단열 배치로 선정하였고, 차수그라우팅은 0.8m 간격, 보강그라우팅은 1.0~1.2m의 간격을 적용하였다.

3.3 커튼(ECG) 및 보강그라우팅 공법 특징

ECG 커튼 그라우팅공법은 그라우팅의 구성요소 중 재료적 측면에서 개발된 기술로써, 주요 재료로 시멘트와 광물계 급결재 및 고분자겔화제를 사용하여 반 영구적인 내구성을 확보하고, 지하수에 의한 유실을 방지하여 그라우팅 효과를 높이고 여러 가지 환경문제 최소화와 내구성 향샹및 경제성 문제를 만족시키는 공법이다.

보강그라우팅공법의 마이크로시멘트 밀크 그라우팅공법은 국내서는 1970년대 중반 지하철건설 공사를 계기로 주입공법이 본격적으로 활용되기 시작하여 물유리계 약액, 우레탄, 고압분사주입, Jet Grout 등의 다양한 지반개량공법이 도입되어 사용되고 있으며, 최근에는 주입재의 개선으로 강도 및 내구성, 차수성, 침투성이 우수한 마이크로시멘트의 사용이 점차 증가하고 있는 추세이다.마이크로시멘트 그라우팅공법은 시멘트밀크 그라우팅공법에서 일반 포틀랜트 시멘트 대신에 분말도가 높은 마이크로시멘트를 사용하는 공법이며, 약액을 사용하지 않으므로 장기적인 보강효과를 기대할 수 있는 공법이다. 지하수 및 토질에 무해한 무기계 주입재로서 댐, 저수지 등의 그라우팅, 터널 파쇄대의 보강그라우팅 및 기타 연약지반의 보강 그라우팅 재료로 각광을 받고 있다(지반공학 이론과 실제, 1998).시험결과 대부분이 마이크로 시멘트는 보통 포틀랜트시멘트에 비해서 유동성이 월등히 좋고, 장기강도는 물론이고 초기강도도 매우 우수한 특성을 보이고 있다(건설교통부, 1997).

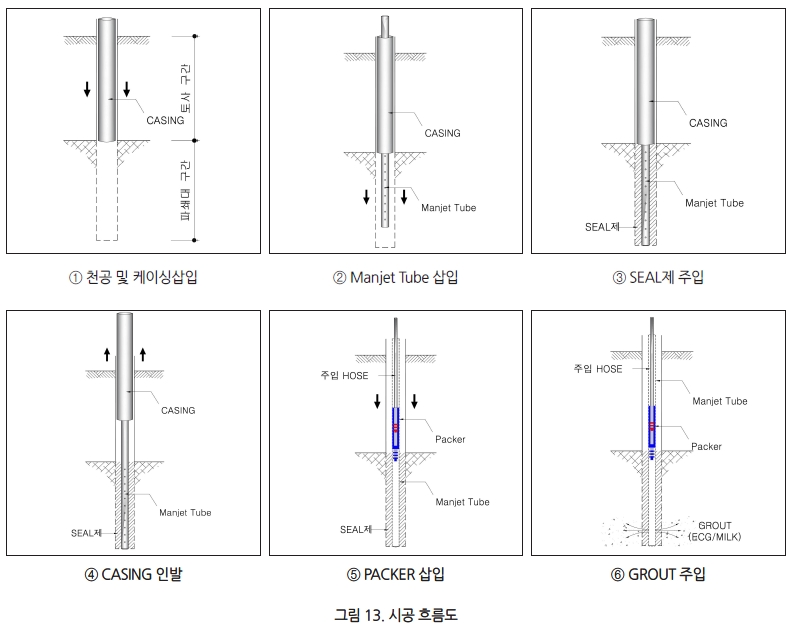

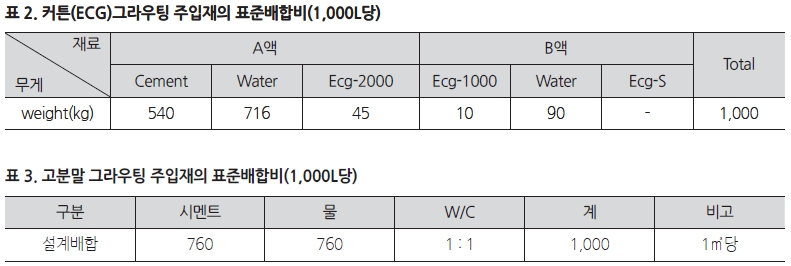

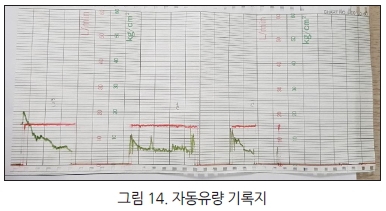

3.4 시공결과

천공기를 이용하여 Ø133㎜ 천공 후 50㎜ 주입관을 삽입한다. 천공이 끝나면 주입 시까지 이물질이 공내에 유입되지 않도록 해야하며, 천공 중 공벽이 붕괴되는 지반에서는 케이싱 삽입 또는 그라우팅을 실시하여 계획된 심도까지 공벽붕괴를 방지하였다. 주입은 1.0~1.5Shot방식으로 싱글패커를 사용하여 1m씩 상향하며 주입하였다. 지반보강 관리기준을 선정하기 위하여 실시한 시험주입을 통해 초기의 주입압력은 0.5MPa 이내에서 관리하고, 점차 주입압을 높여 1.2MPa 이내로 관리하며, 분당 주입량은 15ℓ/min로 관리하는 것이 품질관리에 적정한 것으로 분석되었다. 표준배합비로 주입하였으며, 주입압이 크게 되거나 주변 주입공 또는 지표면에 주입재가 누출 시 중단하는 것으로 하였다. 설계 시 산정된 보강물량을 기준으로 하였고, 주입공마다 자동유량 압력 기록장치에 의한 기록지로 주입량을 확인하였다.

단층파쇄대 구간에 대한 지반보강 그라우팅 시공결과, 총 106.69㎥의 ECG 및 고분말시멘트 그라우팅 주입재가 주입되었고, 현충사교(P2) 단층파쇄대 보강영역은 1,557㎥이며, 보강영역 대비 6.9%의 주입율이 산정되어 이는 설계기준를 만족하는 것으로 평가되었다.

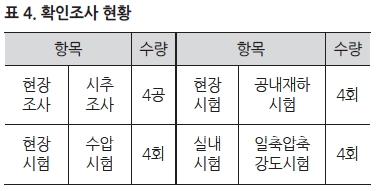

4. 지반 보강효과 확인

4.1 보강효과 확인 조사

단층파쇄대 구간에 실시한 그라우팅 보강효과 확인을 위해 시추조사, 수압시험, 공내재하시험, 말뚝동재하시험, 육안관찰에 의한 침투성 확인 등을 다음과 같이 실시하였다.

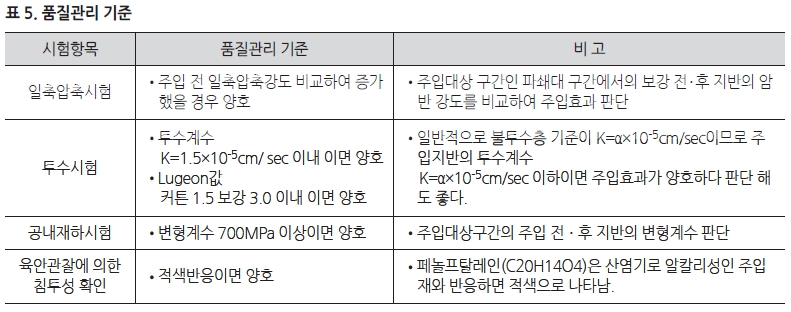

4.2 보강효과 확인기준

주입효과의 판정기준은 주입 전·후 지반의 일축압축시험, 암반투수계수, 공내재하시험을 비교·분석하고 육안으로 주입재의 침투상태 등을 확인하여 기준범위는 다음 표 5와 같이 주입효과의 품질관리기준에 만족할 경우 주입효과가 양호한 것으로 판단하였다.

4.3 보강효과 확인

1) 수압시험

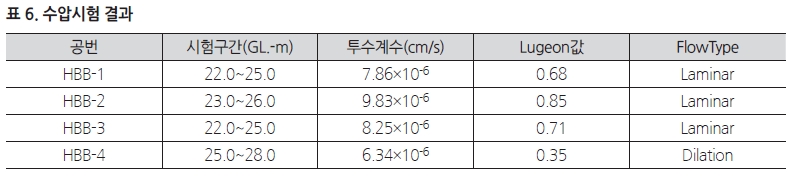

시추공 내에서 시험심도 구간에 싱글패커를 밀착 시킨 후 주입 압력별(1~9MPa) 가압시간을 유지하여 주입유량을 측정하였으며, 투수계수 1.5×10-5cm/s, Lugeon값은 1.5~ 3.0 미만 기준할 때, 암반 수압시험결과 다음 표 6과 같이 투수계수는 9.83×10-6~6.34×10-6cm/s, Lugeon값은 0.35~ 0.85로 관리기준을 만족하였다.

2) 공내재하시험

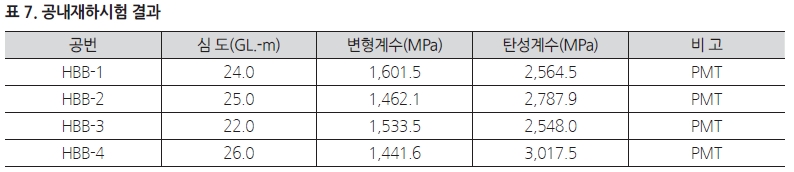

시험심도까지 Probe를 삽입 후 가압장치에서 Probe 외부에 부착된 고무튜브를 팽창시켜, 이때 발생된 공벽의변위를 측정 압력-변위량 곡선으로부터 변형계수를 산출하였으며, 측정된 변형계수는 표 7과 같이 1,441.6~1,601.5MPa로 관리기준치인 700MPa 이상으로 관리기준을 만족하였다.

3) 일축압축강도시험

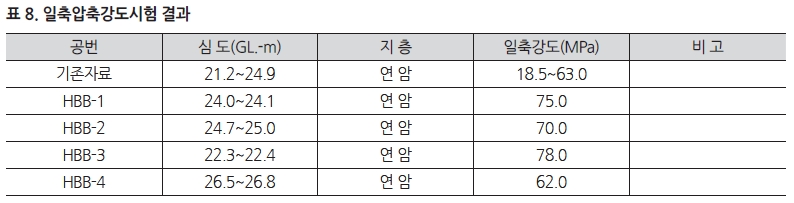

암석의 일축압축강도를 구하는 가장대표적인 시험으로 확인 지반조사 시 채취된 고결층 Core를 대상으로 실시하였다. 공시체의 한 방향으로 재하하여 일축압축강도를 구하는 시험이다. 시험결과는 표 8과 같이 보강전 수행했던 시험결과 18.5~63.0MPa보다 높은 62.0~78.0MPa로 측정되어 그라우팅 효과를 확인하였다.

4) 말뚝동재하시험

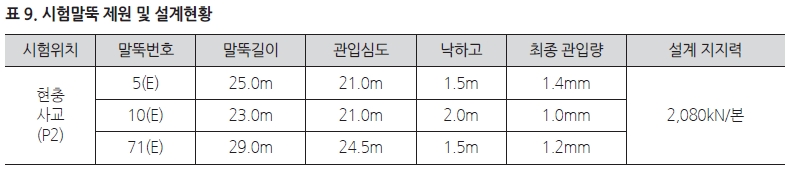

본 현장에 사용된 말뚝 직경은 D=609.6mm, 두께 T=12.0mm의 강관 PILE이며, 시험현황은 표 9와 같다.

① 말뚝 동재하시험 결과

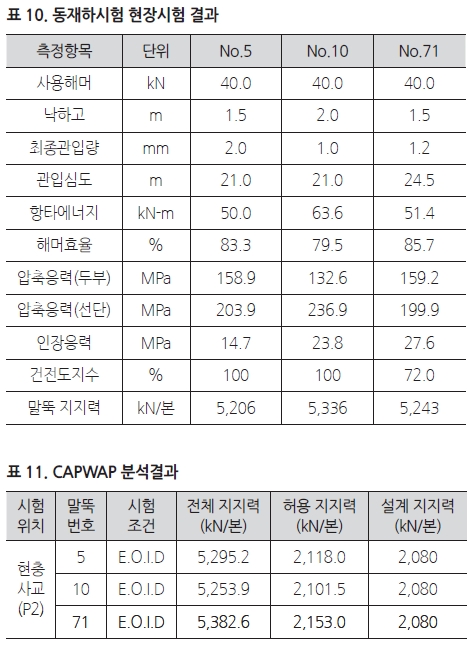

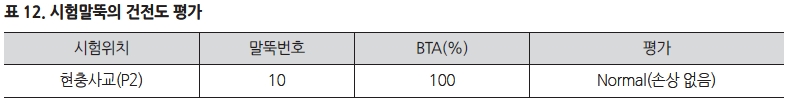

말뚝의 동적 시험은 말뚝을 항타하는 과정에서 수행되며, 동적시험 동안 해머의 매 타격시마다 동적결과가 PDA에 저장된다. 동재하시험 현장시험 결과를 정리하면 다음 표 10과 같다.

② CAPWAP 분석결과

CAPWAP 분석결과 도출된 전체지지력(주면마찰력+선단지지력)을 안전율 2.5를 적용하여 허용지지력을 평가하였다. 그 결과는 다음 표 11과 같다.

③ 말뚝 건전도 평가

시험항타시 말뚝의 손상정도는 건전도 지수(BTA)로 판정할 수 있으며, 말뚝동재하 시험결과 본 현장의 시험말뚝에 나타난 손상정도는 다음 표 12와 같다.

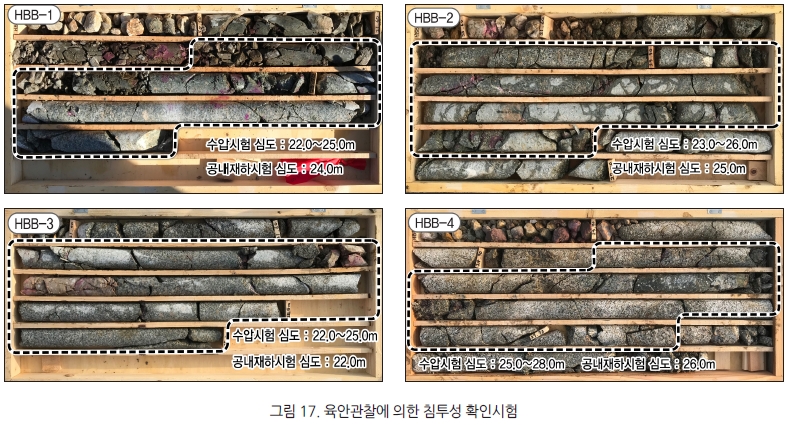

5) 착색시험

페놀프탈레인(C20H14O4)지시약은 산염기로 알칼리성인 주입재와 반응하면 붉은색으로 나타난다. 채취된 암반Core에 페놀프탈레인 용액을 분사하여 적색반응 및 주입상태를 육안으로 확인하는 시험이다. 그라우팅 보강 후 확인 시추조사 시 회수된 고결층 Core에 페놀프탈레인 용액을 분사하여 확인한 결과 그림 17과 같이 절리 및 파쇄대 분포 구간에서 그라우팅 주입재로 인한 적색반응이 나타나 주입효과 및 상태는 양호한 것을 확인하였다.

5. 결론

설계 시 물리탐사와 시추조사를 통해 현충사교(P2) 구간에서 단층파쇄대 분포가 확인되어, 시공 중 구조물 기초의 안정성을 확보하기 위하여 확인 시추조사 및 물리탐사 등을 통해 지질이상대의 분포위치와 규모를 파악하였다.

지반조사 결과를 기준하여 단층파쇄대 분포 구간에 말뚝 기초 선단부를 지지시키기 위하여 커튼그라우팅 후 보강그라우팅(마이크로 시멘트 밀크 그라우팅공법)으로 지반을 보강하였으며, 그라우팅 완료 후 보강효과를 확인하기 위하여 현장 및 실내시험을 실시한 결과는 다음과 같다.

1) 보강 주입공 배치

지반보강 주입공의 배치는 약액의 침투공식등에 따라 이론적으로 간격을 결정해야하지만 관련요소가 너무 많고 복잡하며, 지반의 불균질을 고려한다면 수식적 산출은 무의미해진다. 실제 주입공의 배치를 선정하는 경우에는 경제성과 축적된 경험을 통하여 효과판단으로 임의 범위 내에서 간격을 선정하고 있다. 차수용 벽체는 차단벽이나 차수목적으로 단열배치 0.8~1.0m 범위 내에서 0.8m 간격을 적용하였고, 보강 그라우팅의 배치도 단열배치를 선정하여 1.0~1.2m의 간격을 적용하였다. 이는 지하수에 의한 영향이 염려되고, 시공심도가 15m 이상인 경우를 고려하여 주입공의 간격을 좁게 적용한 것이다.

2) 지반보강 관리기준

지반보강 관리기준을 선정하기 위하여 실시한 시험주입 결과, 초기의 주입압력은 0.5MPa 이내에서 관리하고, 점차 주입압을 높여 1.2MPa 이내로 관리하고, 분당 주입량은 15ℓ/min로 주입 관리하는 것이 품질관리에 적정한 것으로 분석되었다. 표준배합비로 주입하였으며, 주입압이 크게 되거나 주변 주입공 또는 지표면에 주입재가 누출 시 중단하는 것으로 하였다.

3) 지반보강 효과검증

지반보강의 효과를 검증하기 위하여 제시한 품질관리 기준은 일축압축강도, 암반투수계수, Lugeon값, 변형계수 등의 항목이 있다. 품질관리 기준으로 제시된 값은 투수계수 1.5×10-5cm/s, Lugeon값은 차수그라우팅 1.5, 보강그라우팅 3.0미만이고, 암반 수압시험결과 투수계수는 9.83×10-6~6.34×10-6cm/s, Lugeon값은 0.35~0.85로 관리기준을 만족하였다. 보강 그라우팅 후 변형계수는 1,441.6~1,601.5MPa로 관리기준인 700MPa이상으로 관리기준을 만족하였다. 확인 지반조사 시 채취된 고결층 Core에 페놀프탈레인 용액을 분사하여 확인한 결과 그림 17과 같이 절리 및 파쇄구간에 주입재로 인한 적색반응으로 주입상태가 양호한 것을 확인하였다. 파쇄대 구간의 일축압축강도 시험결과는 기존에 수행했던 시험결과 18.5~75.4MPa보다 높은 62.0~ 78.0MPa로 측정되어 그라우팅에 의한 보강효과를 확인하였다.

현충사교(P2) 기초말뚝은 S.D.A(T4+Casing) 공법으로 최종 경타 시 드롭해머(Ram Weight = 40.0kN)가 사용되었다. 시험말뚝은 시공직후 초기항타(E.O.I.D : End Of Initial Driving) 개념으로 시험을 실시하였으며, 시험말뚝(PN. 5, 10, 71)은 낙하고 1.5~2.0m에서 말뚝의 타당 관입량은 1.0~1.4mm로 이때의 CAPWAP 분석결과 말뚝의 허용지지력은 2,101.5~2,153kN/본 으로 나타나 당초 설계된 지지력 2,080kN/본을 만족하는 것으로 나타났다. 또한 현장시험시 말뚝체에 걸리는 항타응력을 측정한 결과, 항타응력은 236.9MPa로 허용항타응력(247.5MPa) 이내로 시험시의 항타조건하(낙하고 2.0m)에서는 말뚝의 안정성에 문제가 없는 것으로 나타났다. 이와 같은 결과를 기준 할 때, 그라우팅 보강 후 기초말뚝은 당초 설계기준 지지력 이상은 확보되는 것으로 판단된다.

향후 단층파쇄대 기초 지반보강을 실시하는 경우, 보강 주입공의 배치간격, 보강 관리기준 등 보강그라우팅 효과검증에 대해 기준이 없는 문제점 등을 고려할 때, 본 내용이 조금이나마 시공관리에 참고가 되기를 희망한다.

참고문헌

1. 유·무기 복합재료를 적용한 친환경 ECG공법(한국지반공학회지, 20~22p)

2. 지반공학 이론과 실제(천병식 외 34인, 1998, 705~741p)

3. 지반기술자를 위한 지질 및 암반공학(한국지반공학회, 2009, 698~718p)

4. 지반보강용 마이크로시멘트의 주입압이 상부구조물에미치는 영향(구조물진단학회지 제14권 4호, 70~77p)

5. Dalgic S. 2003 Tunneling in fault zones, Tuzla tunnel, Turkey Tunnelling and Underground Space Technology 18 453 - 465p

6. 약액주입의 원리와 실제(천병식, 2011)

7. 흙막이 구조물의 설계와 시공(2003, 191~241p)

8. 고속국도 제32호선 아산-천안간 건설공사 제2공구 말뚝동재하시험 보고서(2018, 3~9p)

[본 기사는 저자 개인의 의견이며 학회의 공식 입장과는 관련이 없습니다]