백 성 하

조 진 우

1. 지능형 다짐(Intelligent Compaction, IC)의 필요성

토공사는 전체 건설공사에서 차지하는 비중이 20~30%에 이를 정도로 핵심적인 공정이다(백성하 등, 2020). 도로 건설 및 지하공간 조성과 같은 대규모 인프라 확충 사업이 활발히 진행됨에 따라, 토공사의 중요성은 더욱 부각되고 있다.

일반적으로 토공사는 크게 다짐공정(다짐롤러 작업 등)과 품질검사 공정(현장시험을 통한 품질 확인)으로 나눌 수 있다. 현행 “쌓기 표준시방서(KCS 11 20 20 : 2023)”에 따르면, 현장 품질관리는 평판재하시험을 통한 지지력 계수 산정이나 현장 밀도시험을 통한 건조밀도 측정 방식으로 수행된다. 이처럼 기존의 품질관리는 현장 인력에 의한 일점시험(spot test)에 전적으로 의존하고 있어(그림 1), 아래와 같은 구조적 한계를 지닌다.

1. 지능형 다짐(Intelligent Compaction, IC)의 필요성

① 불연속성: 일점시험 방식으로는 전체 시공면적에 대한 품질 파악이 불가능하여 품질의 공간적 편차가 발생

② 비효율성: 다짐공정과 품질검사 공정이 분리되어 있어, 다짐장비의 불필요한 대기시간이 발생하며 시공 생산성이 저하됨

③ 비정형 정보관리: 시험 결과가 수기로 기록·문서화되므로 데이터 누락, 오류, 이력 관리 부재 등의 문제가 발생

아울러, 현재의 다짐공정은 작업자의 경험과 감각에 크게 의존하고 있어, 작업자의 숙련도에 따라 품질 편차가 발생할 가능성이 크다. 특히 넓은 면적의 토공 현장에서 작업자가 위치별 다짐 횟수를 명확히 인지하기 어려운 구조로 인해, 과다짐 또는 과소다짐 구간이 빈번하게 발생할 수 있다. 이러한 편차는 도로 침하, 싱크홀, 포트홀과 같은 구조적 결함의 원인으로 작용할 수 있으며, 토공사의 품질과 생산성을 동시에 저해하는 요인으로 작용한다.

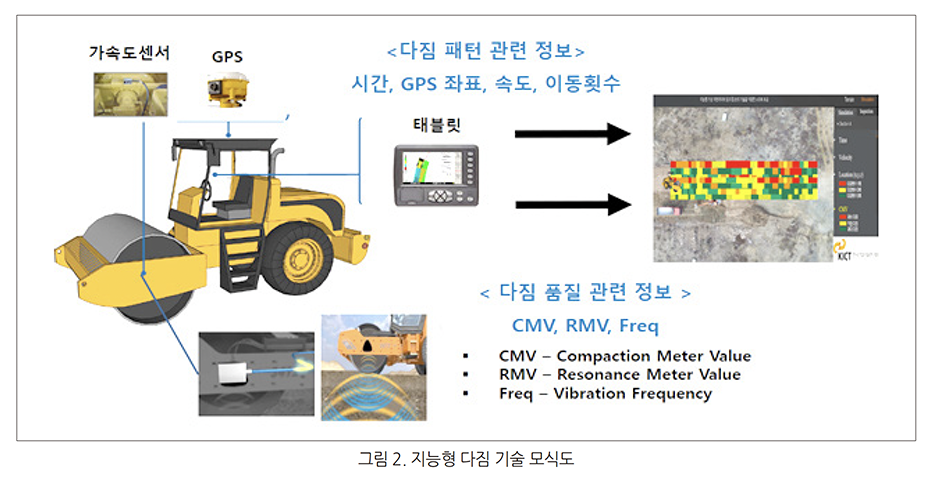

이러한 문제점을 해결하기 위해, 최근에는 다짐롤러에 고정밀 GPS와 가속도계 등 센서를 장착하여, 시공 중 획득되는 데이터를 실시간·연속적으로 분석함으로써 현장의 품질을 디지털로 관리할 수 있는 “지능형 다짐(Intelligent Compaction, IC)” 기술이 주목받고 있다(그림 2).

지능형 다짐 기술은 다짐 중 수집되는 위치, 속도, 진폭, 진동수, 지반강성 등 다양한 데이터를 자동으로 수집·분석함으로써, 시공 전면에 대한 품질 정보 확보가 가능하다. 다짐롤러에 장착된 태블릿(Tablet) PC를 통해 운전자는 품질 상태를 실시간으로 확인하며 작업할 수 있어, 과소다짐을 보완하고 과다짐을 방지하는 등 품질관리가 능동적으로 이루어진다. 또한, 다짐이 완료된 후 수행되는 일점시험의 빈도를 최소화하여, 불필요한 장비 대기시간을 줄이고 생산성을 극대화할 수 있다(백성하 등, 2023).

2. 지능형 다짐 기술의 원리 및 계측값

지능형 다짐(Intelligent Compaction, IC) 기술은 다짐 장비에 부착된 다양한 센서를 통해 시공 중 지반의 반응을 계측하고 이를 실시간으로 해석하여, 다짐공정을 능동적으로 제어하고 품질을 연속적으로 관리하는 기술이다. 이 기술은 단순히 데이터를 수집하는 수준을 넘어서, 장비 자체를 센서화된 품질관리 플랫폼으로 활용함으로써, 기존의 수동적이고 단절된 품질관리 절차를 디지털화·자동화하는 핵심 기반으로 작동한다.

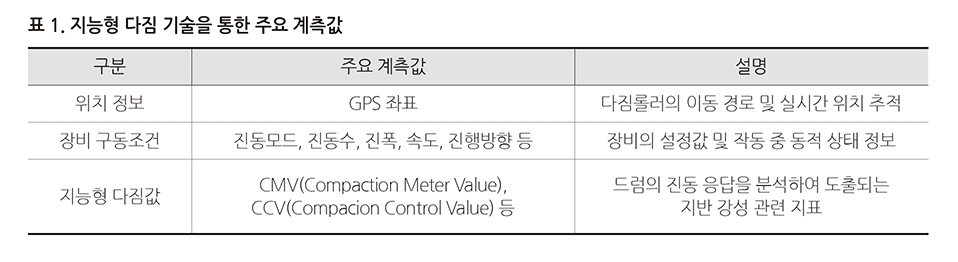

지능형 다짐 시스템은 일반적으로 다음과 같은 센서 및 장비 구성을 포함하며, 시공 중 표 1과 같은 계측값이 자동으로 수집 및 저장된다.

① 가속도계(accelerometer): 드럼의 진동 응답을 계측하여 지반 반력 및 강성 추정

② 고정밀 GPS(Global Positioning System): 롤러의 위치, 이동경로, 다짐 경과 추적

③ 다짐 제어 모듈 및 태블릿 PC: 계측값 실시간 시각화, 기준값 대비 품질 판정, 작업자 피드백 제공

지능형 다짐 기술의 핵심은 지반의 상대 강성을 실시간·연속적으로 수치화한 지표, 즉 “지능형 다짐값(Intelligent Compaction Measurement Value, ICMV)”을 산출하고 이를 활용하는 데 있다. 다짐에 사용되는 진동롤러는 일정 주파수로 진동하는 드럼을 통해 지반에 가진을 가하고, 지반은 이에 대한 반력을 나타낸다. 지반의 강성이 클수록 롤러 드럼은 더 크고 비선형적인 반력을 받고, 그에 따라 진동 응답 신호의 주파수 특성이 달라지게 된다. 이때 계측된 가속도 신호를 주파수 해석(FFT 등)을 통해 분석하면, 지반의 상대 강성 또는 다짐 품질 상태를 나타내는 지능형 다짐값을 산출할 수 있다. 이러한 분석은 대부분 하중-반력 기반의 진동 시스템 모델 또는 드럼-지반 상호작용 모델을 기초로 하며, 대표적인 지표로는 CMV와 CCV 등이 있다.

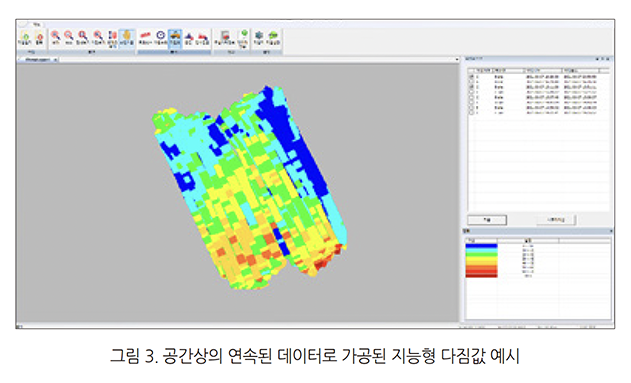

지능형 다짐값을 포함환 계측 데이터는 다짐롤러에 탑재된 태블릿 PC 또는 관리자용 플랫폼을 통해 실시간으로 시각화되며, 다짐 품질이 기준 이하로 떨어지는 구간을 즉시 확인하고 추가 다짐 여부를 판단할 수 있다(그림 3). 또한 모든 다짐 이력은 GIS 기반 맵 데이터로 저장되어, 시공 이력 관리, 추후 품질 추적, 디지털 기반 감리 등에 활용될 수 있다.

3. 지능형 다짐 기술 현황

지능형 다짐 기술은 1974년, 스웨덴 고속도로 관리국(Swedish Highway Administration)의 Thurner 박사가 수행한 연구에서 그 기원을 찾을 수 있다. 그는 진동롤러의 드럼에 가속도계를 부착하여 지반의 동적 반력을 측정하고, 이를 지반 강성과의 상관관계로 해석하는 새로운 접근법을 제안하였다.

해당 연구에서는 다짐 중 계측된 진동 응답의 시간 이력을 분석한 결과, 기준 주파수 성분의 진폭(A0)과 1차 조화 성분의 진폭(A1)의 비가 지반의 다짐도(compaction state)와 높은 상관성을 보인다는 사실이 밝혀졌다. 이를 기반으로 최초의 지능형 다짐 지표인 CMV(Compaction Meter Value)가 식 (1)과 같이 제안되었다.

이후 센서 기술, 신호 처리 기법, 건설장비의 전자화 등이 발전함에 따라 다양한 지능형 다짐값들이 제안되었으며, 이를 기반으로 상용화된 기술도 빠르게 확산되었다. 예를 들어, Trimble과 Caterpillar는 CMV를, Sakai는 CCV(Compaction Control Value)를, Ammann은 Kb를, 그리고 Bomag은 EVIB를 각각 자체 알고리즘을 통해 도출하고 있으며, 이를 적용한 장비 및 시스템을 상용화하고 있다. 초기에는 계측 기술 업체들이 다짐롤러에 장착 가능한 애프터마켓(Aftermarket) 센서 패키지를 개발하였으나, 최근에는 Caterpillar, Sakai, Ammann, Bomag 등 주요 건설장비 제조사들이 지능형 다짐 기능이 내장된 진동롤러를 양산하고 있어 기술의 통합적 상용화가 가속화되고 있다.

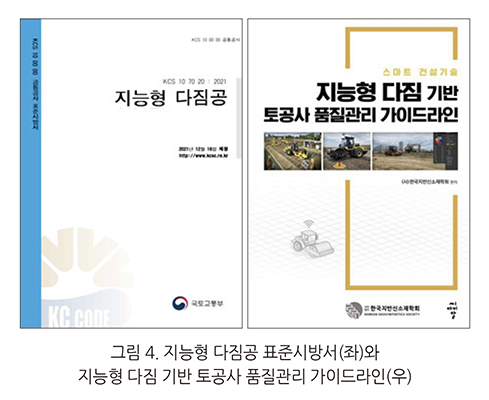

이러한 기술적 발전에 대응하여 제도적 기반도 점차 마련되고 있다. 오스트리아(RVS 08.03.02, 1999), 스웨덴(Vagverket, 1994), 국제지반공학회(ISSMGE, 2005), 미국 연방고속도로청(FHWA, 2014) 등은 지능형 다짐 기술을 반영한 토공사 품질관리 기준을 제시하였다. 국내에서도 국토교통부의 스마트건설기술개발사업(2020.04~2025.12)에 참여하고 있는 한국건설기술연구원을 중심으로 “지능형 다짐공 표준시방서(KCS 10 70 20 : 2021)”와 “지능형 다짐 기반 토공사 품질관리 가이드라인(한국지반신소재학회, 2024)”이 개발되었다(그림 4). 또한, 해당 연구개발 사업에서 수행된 현장실증 결과를 바탕으로 괄목할 만한 학술적 성과를 도출(Baek et al., 2024; Baek et al., 2025; Kim et al., 2023)하는 등, 패스트 팔로어(fast follower) 전략을 기반으로 한 연구개발이 활발히 진행 중이다.

이처럼 지능형 다짐 기술은 기술적 장점과 제도적 기반을 동시에 갖추고 있음에도 불구하고, 실제 토공사 현장에서의 적용 사례는 아직까지 매우 제한적이다. 미국 미네소타 주의 TH-64 프로젝트가 지능형 다짐 기술을 활용한 거의 유일한 실규모 현장 사례로 언급되고 있으며, 국내외적으로도 기술의 실질적 적용 사례나 트랙레코드(track-record)가 충분히 확보되지 못한 실정이다. 이는 오랜 기간에 걸쳐 정착된 기존 현장 시험 방식의 관성적 신뢰, 실무자와 발주기관의 낮은 기술 이해도, 그리고 지능형 다짐 기준이 실제 현장에 적용되기엔 선언적 수준에 머물러 있다는 점 등에 기인한다.

그럼에도 불구하고, 미국 내 도로국(DOT)을 중심으로 지난 20년간 지속적인 현장 적용 연구가 수행되어 왔으며, 이를 통해 지능형 다짐 기술은 여러 스마트건설 기술 중에서도 상용화 가능성이 가장 높은 기술 중 하나로 평가되고 있다. 향후, 대규모 토공사 프로젝트에 본 기술이 적용될 경우, 시공 품질 향상은 물론 공정 효율성 및 생산성 향상을 동시에 달성할 수 있을 것으로 기대된다.

4. 지능형 다짐 기술 기반 토공사 품질관리

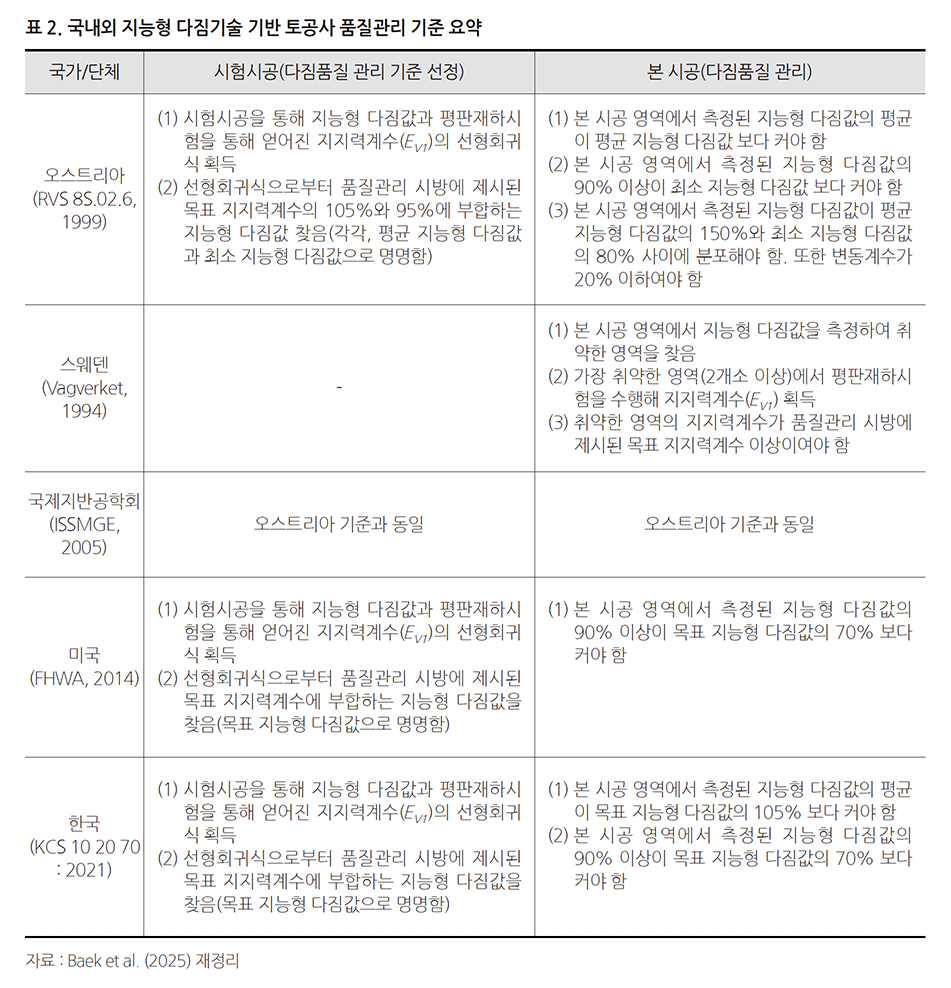

앞서 살펴본 바와 같이, 지능형 다짐 기술을 활용한 토공사 품질관리는 오스트리아의 RVS 8S.02.6(1999)을 시작으로 스웨덴(Vagverket, 1994), 국제지반공학회(ISSMGE, 2005), 미국 연방고속도로청(FHWA, 2014), 한국의 “지능형 다짐공 표준시방서(KCS 10 20 70 : 2021)” 등에 이르기까지 다양한 국가와 기관에서 기준이 제시되어 왔다.

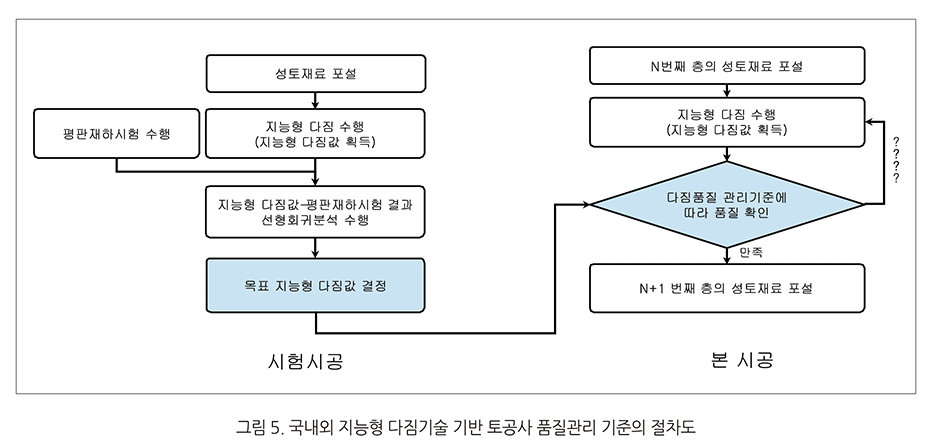

표 2와 그림 5는 국내외에서 제안된 지능형 다짐 기반 토공사 품질관리 기준을 요약하여 정리한 것으로, 각 기준이 공통적으로 포함하고 있는 시험시공의 개념과 품질관리 절차의 차이점을 한눈에 파악할 수 있도록 구성되어 있다. 여기서 시험시공은 본 시공에 앞서 소규모 시공 구간에서 수행되는 시험 작업으로, 해당 구간에서 측정된 현장 품질시험값(지지력계수, 건조밀도 등)을 기준으로 목표 지능형 다짐값(ICMV)을 설정한 후, 이 값을 토대로 본 시공 구간의 품질을 평가하는 방식이다.

표 2에 나타난 바와 같이, 대부분의 기준에서는 시험시공을 통해 목표 지능형 다짐값을 결정하고 이를 본 시공에 적용하여 품질을 관리하도록 규정하고 있다. 예외적으로, 스웨덴의 Vagverket(1994)은 ICMV를 단지 현장 품질시험의 위치를 선정하는 참고지표로만 활용하도록 제한하고 있으나, 이 외의 모든 기준에서는 지능형 다짐값을 토공사 품질의 대표 지표로 활용하는 보다 적극적인 품질관리 방식을 채택하고 있다(그림 5).

다만, 각 기준에서 제시하고 있는 품질관리 절차는 유사한 흐름을 따르지만, 목표 지능형 다짐값의 설정 기준과 이를 적용한 상세 관리 방식에는 차이가 존재한다. 예를 들어, RVS 8S.02.6(1999) 및 ISSMGE(2005)는 시험시공에서 얻어진 지지력계수 값의 95%에서 105% 사이에 대응하는 ICMV 범위를 목표값으로 설정하도록 하는 반면, FHWA(2014)와 KCS 10 20 70 : 2021에서는 100%에 해당하는 ICMV를 기준값으로 사용한다. 또한, 본 시공 구간에서의 품질 판정 기준도 차이를 보인다. FHWA(2014)는 목표 ICMV의 70% 이상을 만족하는 데이터가 전체의 90% 이상일 것이라는 상대적으로 유연한 기준을 제시하는 반면, RVS 8S.02.6(1999) 및 ISSMGE(2005)는 ICMV의 최대값과 최소값, 그리고 변동계수까지 고려한 보다 엄격한 규정을 포함하고 있다.

이와 같이 다양한 기준이 존재함에도 불구하고, 미국 미네소타 주의 TH-64 프로젝트가 유일한 실규모 적용 사례로 언급될 정도로 지능형 다짐 기반 품질관리 기준의 현장 실증은 매우 제한적이다. 이에 따라 각 기준이 제시하는 품질관리 절차의 유효성과 신뢰성 또한 아직까지는 충분히 검증되었다고 보기 어렵다. 향후 보다 다양한 현장 조건에서의 실증 연구를 통해, 시험시공 기반 목표 ICMV 설정 방법의 타당성과 본 시공 구간에 적용 가능한 최적의 품질관리 절차를 지속적으로 검증하고 개선해나갈 필요가 있다. 이러한 검증 과정을 통해 기존 기준의 실효성을 보완하고, 보다 신뢰도 높은 지침으로 발전시켜야 할 것이다.

아울러, 현재 제시된 대부분의 기준은 기술 공급자(연구자 또는 개발자)의 관점에서 작성된 결과물로, 실제 품질관리 업무를 수행하는 기술 수요자(현장 관리자, 시공자 등)의 현실적인 요구를 충분히 반영하지 못한 한계를 지닌다. 지능형 다짐 기술은 기존의 일점시험 기반 품질관리 방식에 비해 시스템 구성, 데이터 해석, 판단 기준 적용 등의 측면에서 복잡성과 진입 장벽이 높기 때문에, 기술 수요자의 이해 부족 또는 적용 기피로 이어질 수 있다. 따라서, 향후 지능형 다짐 기술의 현장 확산을 위해서는 기술 자체의 고도화뿐만 아니라, 현장 중심의 실용적 기준 제시, 운영자 중심의 직관적 인터페이스 설계, 수요자 맞춤형 교육 프로그램 운영 등이 함께 고려되어야 할 것이다. 이러한 전방위적 노력이 병행되어야만, 지능형 다짐 기술이 실질적인 품질관리 수단으로 자리매김할 수 있을 것으로 기대된다.

5. 맺음말

지능형 다짐 기술은 토공사의 품질과 생산성을 동시에 향상시킬 수 있는 대표적인 스마트 건설 기술로, 기존의 인력 의존적이고 비연속적인 품질관리 방식에서 벗어나 실시간·연속적인 계측 데이터를 기반으로 품질을 관리하고 시공 공정을 최적화할 수 있다는 점에서 큰 의의를 가진다. 특히, 도심지 지하화 사업이나 복합 구조물 시공이 활발한 대도시권의 대규모 인프라 프로젝트에 본 기술을 적용할 경우, 도로 침하 및 포트홀 발생을 예방하고 공사 기간을 단축하는 등 실질적인 효과를 기대할 수 있다. 그러나 지능형 다짐 기술이 상용화 단계에 근접했음에도 불구하고, 여전히 현장 실증 사례의 부족, 기술에 대한 신뢰성 확보 미비, 그리고 실무자의 이해도와 수용성 부족 등이 기술 확산의 주요 장애 요인으로 작용하고 있다. 이에 따라 향후에는 보다 다양한 현장 여건에서 실증 연구를 수행하여 기술의 신뢰성을 확보하고, 국내 토공사 환경에 최적화된 품질관리 기준과 적용 절차를 정립하는 것이 무엇보다 중요하다. 아울러, 지능형 다짐 기술의 성공적인 확산과 정착을 위해서는 기술 공급자와 수요자 간의 협력적 관계를 강화하고, 실무자 중심의 현장 맞춤형 교육 프로그램을 운영하는 동시에, 기술 적용을 유도할 수 있는 법·제도적 지원체계의 확대가 병행되어야 할 것이다. 이러한 전방위적 노력을 통해 지능형 다짐 기술은 단순한 기술적 도입을 넘어, 스마트 건설기술의 실질적 보급과 효율적·안전한 토공사 품질관리 체계의 구현으로 이어질 수 있을 것으로 기대된다.

참고문헌

1. 국토교통부(2021), 지능형 다짐공 표준시방서 (KCS 10 70 20, 2021).

2. 국토교통부(2023), 쌓기 표준시방서 (KCS 10 20 20, 2023).

3. 백성하, 김진영, 김지선, 조진우 (2023), 지능형 다짐 기술 기반 토공사 다짐 품질관리 실증 연구, 한국지반공학회논문집, 39(11), 85-95.

4. 백성하, 김진영, 조진우, 김남규, 정영훈, 최창호 (2020), 지능형 다짐기술을 통한 토공사 품질관리를 위한 기초 연구, 한국지반공학회논문집, 36(12), 45-56.

5. 한국지반신소재학회(2024), 지능형 다짐 기반 토공사 품질관리 가이드라인, 씨아이알.

6. Baek, S.H., Kim, J.Y., Cho, J.W. (2025), Field study on intelligent compaction for compaction quality control of subgrade bases, Canadian Geotechnical Journal, 1-14.

7. Baek, S.H., Kim, J.Y., Kim, J., Cho, J.W. (2024), Continuous compaction control of subgrade bases using intelligent compaction measurement values with dynamic cone penetrometer and light weight deflectometer. Automation in Construction, 168, 105835.

8. FHWA(2014), Intelligent compaction technology for soils applications, https://www.fhwa.dot.gov/construction/ictssc/ic_specs_soils.pdf. (Accessed January 2, 2024), Federal Highway Administration.

9. ISSMGE (2005), Roller-integrated continuous compaction control (CCC), Technical contractual provisions - recommendations. International Society for Soil Mechanics and Geotechnical Engineering: Geotechnics for Pavements in Transportation Infrastructure.

10. Kim, J., Lee, S.Y., Cho, J.W. (2023), A study on the analysis of the ground compaction effect according to the roller operation method through CMV analysis using IC rollers. Advances in civil engineering, 2023(1), 6589652.

11. RVS 8S.02.6. (1999), Continuous compactor integrated compaction - Proof (proof of compaction), Technical contract stipulations RVS 8S.02.6 - Earthworks. Vienna: Federal Ministry for Economic Affairs.

12. Vagverket (Swedish Road Administration) (1994), Road 94: General Technical Construction Specification for Roads, Road and Traffic Division, Stockholm, Sweden, Publication 1994: 25(E).