■ 제4강을 시작하며

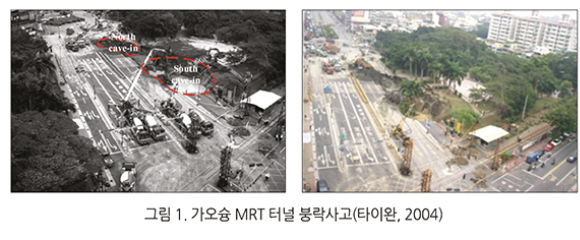

2005년 12월 4일 오후 3시 30분경 [그림 1]에서 보는 바와 같이 가오슝 MRT 공사중 TBM 터널이 붕괴되는 사고가 발생했다. 본 사고는 타이완에서 도심지역에 적용되어 왔던 지하공사(Underground construction)에 깊은 영향을 미쳤다. 본 사고를 통해 지하공사에서 입찰단계에서부터 자격을 갖춘 지반전문기술자가 조사, 설계 및 시공에 관여하도록 하는 등 많은 규제가 강화되었다. 또한 TBM 터널공사에서의 대규모 터널 붕괴사고는 상당한 기술적 문제점을 제기하는 계기가 되었으며, 대규모 복구공사로 인하여 MRT 개통을 지연시키는 막대한 피해를 가져오게 되었다. 일반적으로 TBM 터널은 안전하고 견고한 지하터터널공사시스템으로 생각되었다. 어떻게 이러한 시스템이 붕괴했을까?

본 고에서는 타이완 가오슝 MRT공사의 TBM터널 공사중 발생한 붕괴사고 사례로부터, TBM 터널공사시 횡갱시공의 문제점, 연약지반에서의 파이핑 발생, 계측을 포함한 시공관리상의 문제점 그리고 지하터널공사에 대한 공사관리시스템 상의 문제점을 종합적으로 분석하고 검토하였다. 이를 통하여 본 붕괴사고로부터 얻은 중요한 교훈을 검토하고 공유함으로서 지반 및 터널기술자들에게 기술적으로 실제적인 도움이 되고자 하였다.

1. 터널 붕괴구간 프로젝트 개요

1.1 타이완 가오슝 MRT 프로젝트

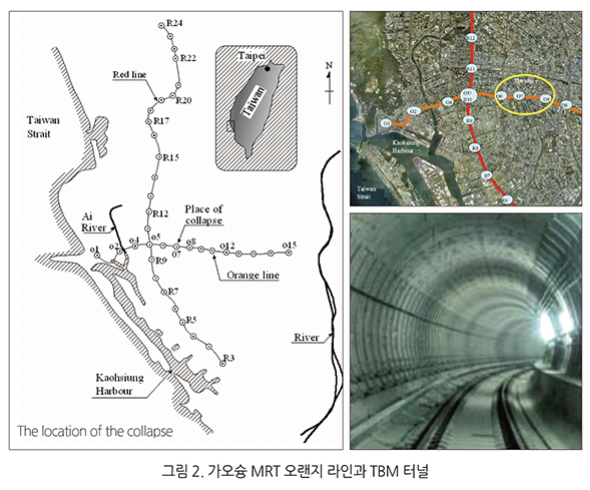

타이완 남부에 위치한 가오슝은 1990년대부터 새로운 교통시스템으로 두 개의 MRT(Red Line과 Orange Line)을 계획하고 2002년 가오슝의 동부지역과 업무지역인 서부지역을 연결하는 오랜지 라인(Orange Line) MRT 시공을 시작하였다. 총 15개 정거장은 개착공법으로, 정거장을 연결하는 구간은 TBM 공법을 적용하여 상하행 두 개의 병렬터널로 계획하였다. 이중 붕괴가 발생한 공사구간은 [그림 2]에서 보는 바와 같이 O7 정거장과 O8 정거장사이의 TBM 터널구간이다.

본 구간은 길이 837m, 폭 6.1m의 2개의 병설터널 LUO09가 실드 터널 방식으로 굴진되었다. 직경 6.24m 직경의 EPB 실드는 터널굴진작업을 담당했다. 본 구간은 가오슝 지하철의 O7 정거장역과 O8 정거장역으로 연결되어 있으며, 안전을 위해 32.6m 깊이의 중간 섬프 피트(sump pit)가 있는 피난연결통로(횡갱, cross passage)가 계획되었다.

1.2 LUO09 TBM 터널 공사

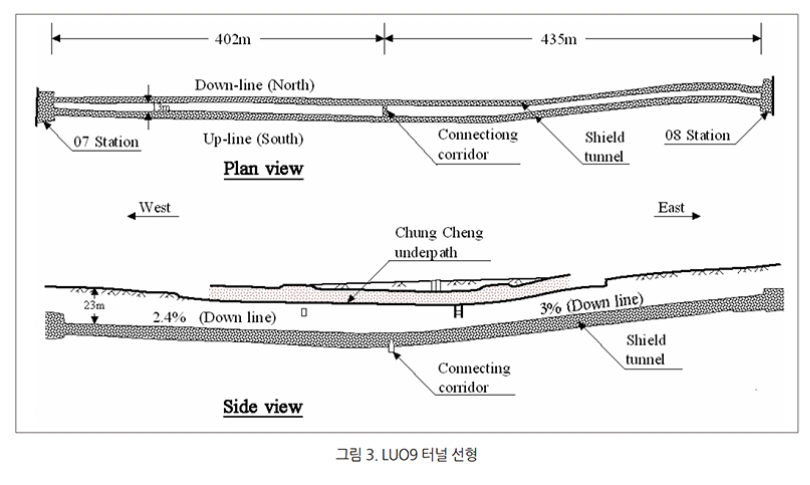

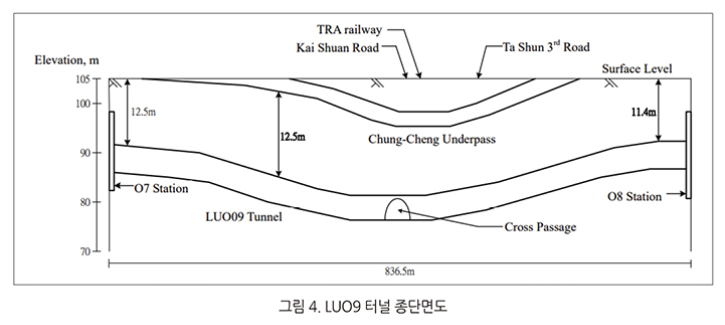

지하철역 O7과 O8 사이에 위치한 터널 LUO09는 길이가 1665.6m이며, 약 15m 하부에 지하차도가 위치하고 있다. [그림 3]은 터널 LUO09의 종방향 프로파일로 상하행 병설터널의 모습을 보여주고 있으며, 두 터널은 동일한 깊이에서 평행하게 운행한다. [그림 3]에서 보는 바와 같이 LUO09 터널선형은 정거장 O7의 지표면 레벨 아래 약 16m에 위치하고 교차로 및 섬프 위치(지표면 레벨 아래 약 26m)를 향해 점차 깊이가 증가하며 정거장 O8 방향으로 다시 증가함을 보여준다. [그림 4]에는 보다 상세한 LUO09 터널종단면도가 나타나 있다.

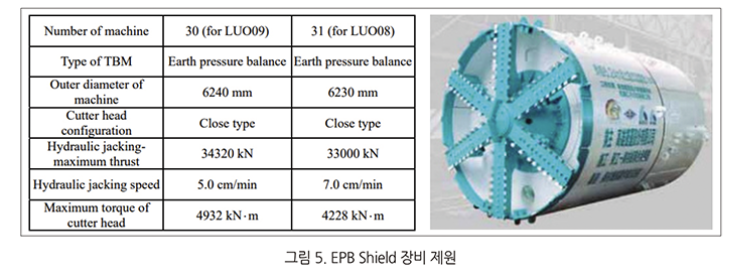

LUO09 터널을 시공하기 위해 두 개의 EPB 쉴드가 사용되었다. EPB 쉴드머신은 제어된 압력으로 챔버내 굴착토를 유지하여 챔버를 통한 즉각적인 지반 손실을 방지함으로써 커팅 헤드의 바깥면과 챔버 내부의 토압을 균등하게 유지하게 된다. [그림 5]에는 본 터널에 사용된 EPB 쉴드 장비의 제원과 모습을 나타낸 것이다.

1.3 지반 특성

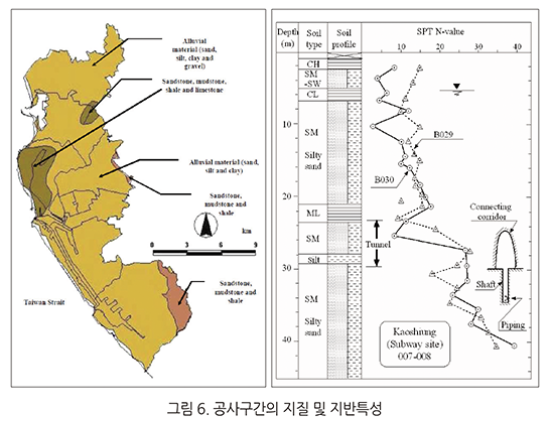

가오슝 시는 타이완 남부에 위치하고 있으며 지질층은 제3기 후반이나 제4기 시대에 형성되었다. [그림 6]의 가오슝시의 지질도에서 보는 바와 같이, 북쪽의 디엔파오 강, 중앙의 러브 강, 남쪽의 첸젠 강 등 세 개의 강이 합류하는 지점에 위치해 있으며, 그 결과 가오슝의 지반조건이 갖추어졌다. 주로 모래와 진흙으로 이루어져 있으며, 지반특성이 [그림 6]에 나타내었다.

본 현장은 가오슝시의 중심에 위치해 있으며, 지반의 물리적 특성과 강도를 확인하기 위해 몇 가지 현장 조사가 수행되었다. 현장 지반조사결과, 주로 실트질 모래와 때때로 낮은 소성의 실트질 점토 퇴적물이 확인되었다. 현장에서 회수된 토질 샘플을 선별하여 실험실에서 테스트했다. 시험 프로그램에는 기본적인 토질특성시험, 직접전단시험, 3축 압밀 비배수/배수 시험 등이 포함되었다. 토질샘플에 대해 수행된 직접전단시험과 3축 비배수 및 배수 시험으로부터 측정된 유효 마찰각은 모래는 31°∼32°, 점토는 31°∼32°범위에 있었다. 지하수 수위는 지표면하부 2.6m에서 4.8m까지 다양했다.

2. TBM 터널 붕괴사고 및 임시대책

2.1 사고 개요

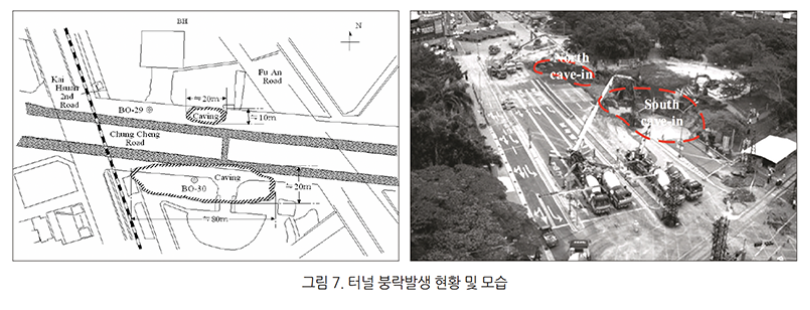

2005년 12월 4일 오후 3시 30분 [그림 7]에서 보는 바와 같이 가오슝 MRT에서 병설터널간 피난연결통로 공사로 인한 대규모 붕괴사고가 발생하였다. 섬프를 설치하기 위한 횡갱바닥에서 굴착작업이 진행되면서 물이 뿜어져 나오기 시작했고 엄청난 수압으로 인해 지하수 유입은 통제 불능이 되었다. 횡갱의 중심은 지표면 아래 약 26m깊이에 위치하고 있으며, 굴착은 33m깊이까지 내려가게 되어 있었으며, 외경이 3.9m인 섬프 굴착작업은 7단계로 진행되었으며, 각각 깊이는 0.5m 이다. 섬프 측벽은 임시 라이닝으로 숏크리트에 의해 보강되었다. 사고가 발생당시 굴착은 마지막 단계로 절반은 이미 완료되었다. 피난연락갱과 섬프를 둘러싼 지반은 터널 굴진 이전에 SJM(superjet midi) 그라우팅 방법을 사용하여 처리되었다.

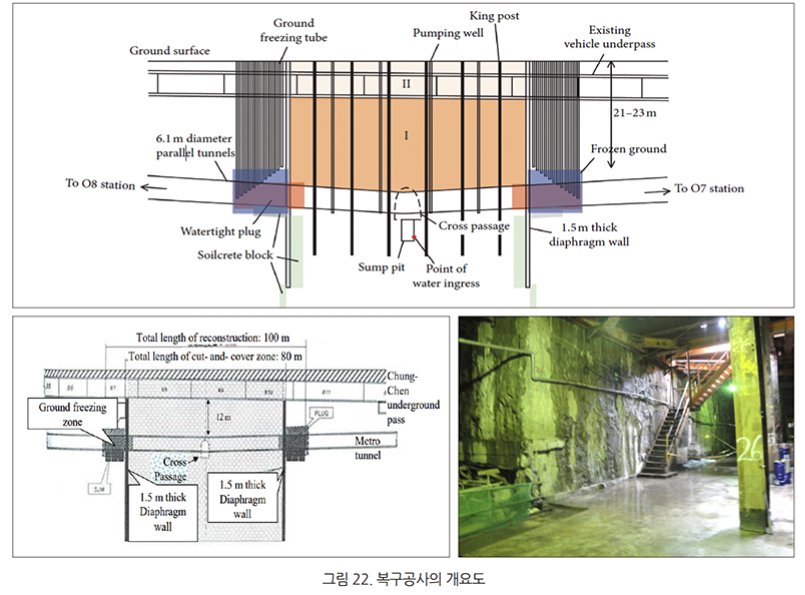

지반 그라우팅의 품질은 터널방향과 평행하게 놓여있는 지하차도의 존재로 인해 주로 경사공에서 지표면으로부터 그라우팅이 수행되어야 한다는 사실에 의해 영향을 받았을 수 있다. 지반 그라우팅 효과를 확인하기 위해 수밀 검사를 실시했다. 지하수가 새어 나올 때마다 수로를 차단하기 위해 추가그라우팅이 수행되었다. 그러나 이것이 실패의 발생을 막지는 못했다. 300㎜ 상수도관과 600㎜ 상수도관이 파열되는 등 상황이 악화돼 현장 침수가 이어졌다. 두 개의 터널과 터널위의 지하차도는 그 결과 약 100m 길이까지 완전히 손상되었다. 터널과 지하차도는 나중에 개착 공법으로 재건되었으며, 다이아프램 벽은 60m가 넘는 깊이로 확장되었다. 파손 구간 양단에 지반동결 공법을 적용해 다이어프램 벽과 터널 미손상 구간 틈새를 밀폐하고, 터널내 슬러지를 플러그로 굳혀 굴착이 가능하도록 했다. 마지막으로, 이 플러그들은 제거되었고 손상된 부분들은 교체되었다.

경제적 손실은 가오슝 MRT 건설에서 가장 큰 손실로 간주되는 5,000만 달러를 넘을 것으로 추정되었으며, 지하차도 이외에는 싱크홀이 공원에 위치해 있고, 근처에 건물이 없어 제3자의 피해가 적었다. 지하차도는 2007년 말까지 폐쇄되었지만, 다행히 영향을 줄이기 위해 교통 일부를 우회시킬 수 있는 공간이 있었다.

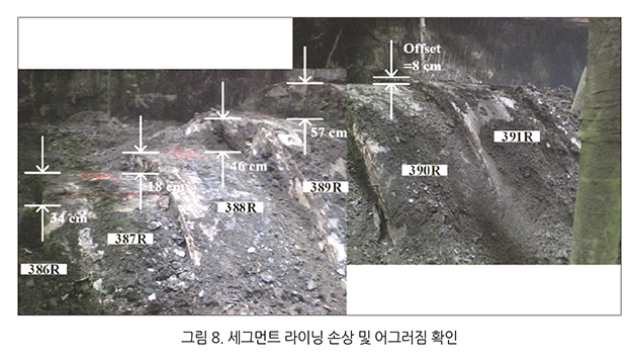

[그림 8]에서 보는 바와 같이 붕괴사고로 인한 세그먼트 라이닝에 심각한 손상과 오프셋이 발생하였다. 총 36개의 세그먼트 라이닝이 손상되었으며, 이를 새로 교체해야 했다. 지하수의 흐름을 막기 위해 지반을 동결하는 지반 동결 방법을 채택한 후 교체하였다.

2.2 사고 진행과 임시 대책

지상부의 붕락규모는 남쪽방향이 폭 20m×길이 80m, 북쪽방향이 폭 10m×길이 20m로 확인되었다. MRT 터널 바로 위에 있는 지하통로 또한 손상되어 다시 시공되어야 했다. 본 붕괴사고의 경우 굴착으로 인한 지반 교란으로 인하여 지반강도의 연약화가 관련해 예상하지 못한(unforeseen) 지반 특성이 사고의 주요 원인인 것으로 확인됐다. 사고 직후 긴급 구조 조치가 취해졌으며, 전체 프로젝트의 공사재개는 사고 후 약 6개월 후에 시작되었다.

섬프 피트 바닥 근처까지 굴착하는 동안 진흙탕물(mud water)의 분출이 발생하였다. 시공사는 즉시 모래주머니와 속결 시멘트를 버리는 등 용출수(water ingress) 발생에 대응했지만 허사였다. 근로자들은 곧 남쪽 터널의 세그먼트 라이닝 조인트에서 끊어지는 소리를 들었고, 찢어진 세그먼트 라이닝 조인트에서 물이 터널로 새어 들어갔다. 물은 또한 미세한 입자들을 운반했고, 이 때문에 터널주변에 공동이 발생하였고 종방향으로 단계적인 지표침하로 이어졌다. 원뿔 모양의 침하가 위로 확장되는 동안, 더 많은 토사가 지하차도의 수직 벽을 따라 미끄러져 벌어진 세그먼트 라이닝 틈으로 해서 터널 안으로 떨어졌다. 심각한 지반 손실뿐만 아니라 두 개의 손상된 수도관도 지반을 더 유동성 있는 파편으로 이동시켜 남쪽의 지반함몰에 이르는 큰 피해를 입혔다.

요약하자면, 지표 함몰을 메우기 위해 버려지는 흙과 급결 시멘트의 양은 12,000m3에 달하는 것으로 추정되었다. 반면 두 개의 손상된 수도관으로부터 발생하는 물의 유입은 약 2,000m3이었다. 그 후, 교통 재개를 위해 2년간의 복구공사를 실시하였다.

(1) 지반 안정화 대책

즉각적인 임시복구 작업의 첫 단계는 주로 싱크홀을 다시 메우는 데 초점이 맞춰져 있다. 총 부피 9000m3의 모래, 콘크리트, 골재들이 지표면에서 지하함몰부에 채워졌다. 지하 구조물을 안정시키고 손상된 지반을 더 제한하기 위해 백필 외에도 지하차도의 남북 양측에서 복구 그라우팅과 커튼 그라우팅이 적용되었다.

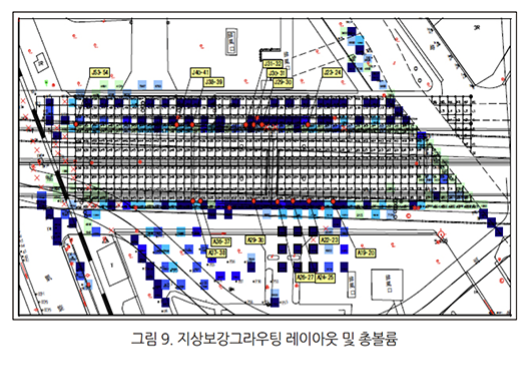

[그림 9]는 즉각적인 임시복구 작업을 위한 그라우팅의 레이아웃과 총 주입량을 나타낸 것이다. 그라우팅 작업동안 이중 콘크리트 벽체가 파손된 터널 내부에 잔해를 유지하기위해 시공됐다. 지반안정대책은 지반침하 진행속도를 효과적으로 늦출 수 있는 것으로 나타났다.

(2) 정수압상태 유지

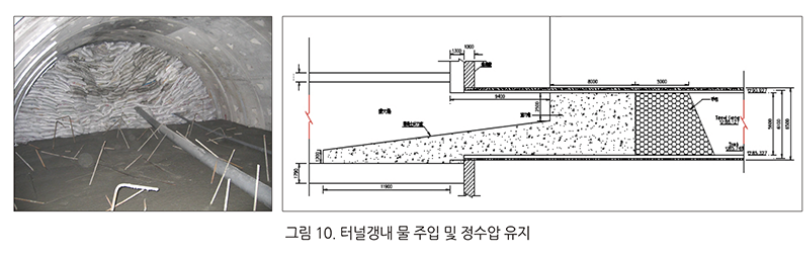

앞에서 설명한 것처럼 상수도관 2개가 파손되어 손상된 지반으로 다량의 물이 유출됐다. 액상화된 지반을 안정화시키기 위하여 막장면에 차단벽이 만들어진 이후 터널에 물을 재주입하였다([그림 10]). 주입된 물은 손상된 터널의 깊이에 안정적인 지하수위를 유지하기 위한 것으로 주입공정은 목표 지하수위에 도달하기 전까지 약 7일간 운영됐다. 이 정수기 유지방안은 지반 침하를 효과적으로 제어하고 추가 개보수를 위한 안정적인 접근을 제공할 수 있는 것으로 확인되었다.

3. TBM 터널 붕괴 원인 및 메커니즘

3.1 파이핑과 트리거링 메커니즘

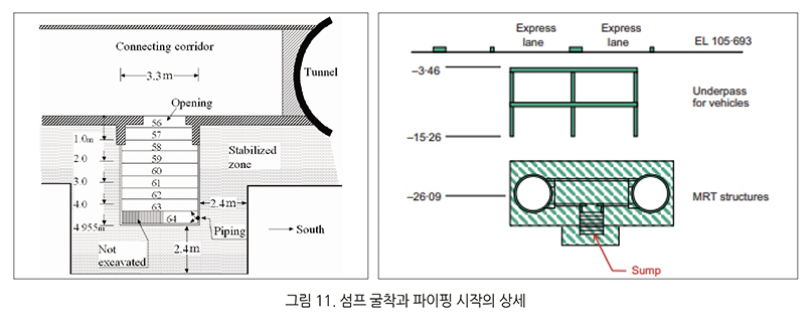

2005년 12월 4일 오후 3시 30분에 섬프 굴착의 마지막 단계에서 발생했다. 지표면에서 35m깊이에 위치한 섬프의 굴착 바닥 남쪽 벽에서 실트실 모래 블록이 분리되었다. 섬프 굴착 하단의 이 시점에서의 상황은 [그림 11]에 자세히 설명되어 있다.

파이핑 현상은 현장관계자들의 증언을 참고하여 붕괴사고를 사고를 일으킨 원인이었다. 그럼에도 불구하고 파이핑의 시작은 다양하게 생각되었다. 기존 차량 지하도로는 제트그라우트 기둥을 정확히 수직에 설치하는 데 어려움이 있었다. 따라서 제트 그라우트 기둥의 중첩은 설계값인 60cm 미만일 것으로 추정되었으며, 이에 따라 일부 침투되기 쉬운 취약존이 형성되었다. 반면 지하수위가 지표면 아래 5~6m 깊이에 있어 파이핑이 시작된 지하수위와 34m 깊이의 수두 차이는 29m였다. 지하수 침투를 위한 최단 경로의 길이는 제트 그라우트체 바닥에서 용출지점까지 2.4m이다. 여기서 수두구배 I는 약 12.1(i=29m/2.4m=12.1)로 계산되었다. 모래-자갈 혼합물내에서 파이핑을 트리거하기 위한 임계 수두구배 Icr은 깨끗한 모래에 대한 Icr=0.9∼1.0과 비교하여 0.2∼0.3까지 낮을 수 있다. 입자 크기 범위가 더 미세한 가오슝 토질의 경우, 토질 입자는 12.1의 높은 수두구배에 따라 쉽게 분리되거나 씻겨 내려갈 수 있어, 침투하기 쉬운 취약존이 지하수 유입을 허용한 것은 분명하였다. 그리고 이러한 높은 수두구배로 인해 지하수 유입이 더욱 커지게 되었다. 즉 높은 수두구배와 침투하기 쉬운 취약존의 존재의 복합적인 영향이 붕괴사고의 주요 원인으로 생각되었다.

3.2 붕락 메커니즘

지반 손실은 또한 세그먼트 라이닝의 오프셋을 동반하여 북측 터널이 가라앉게 했다. 토사는 주로 터널과 횡갱사이의 교차점에 있는 세그먼트 라이닝 오프셋에서 터널로 떨어져 다른 지반 함몰로 이어졌다.

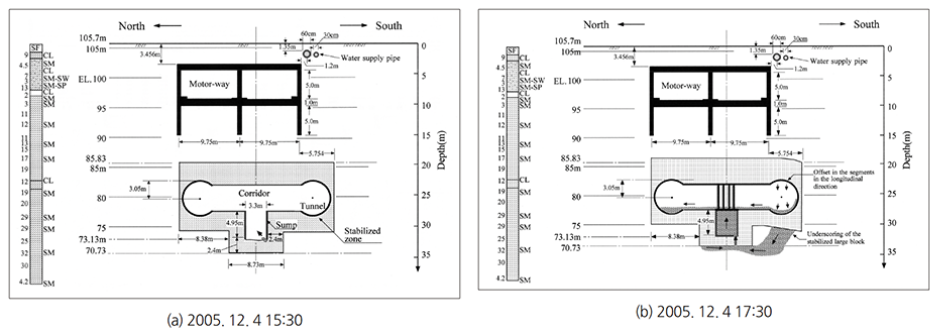

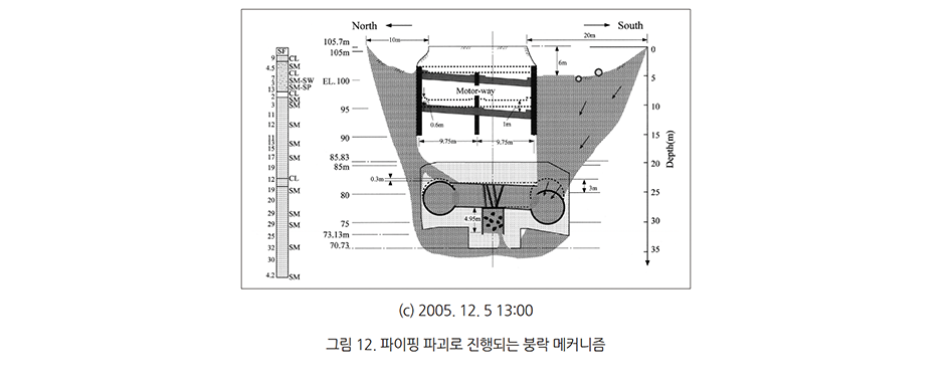

발생 가능성이 있는 파이핑이 트리거한 후 일련의 붕락메커니즘은 [그림 12]의 단면에 설명되어 있다. 검은색의 진흙탕물(mud water)은 부피가 커지면서 계속 흘러나왔다. 섬프에서 일하고 있는 두 명의 작업자가 모래주머니를 덤핑하여 구멍을 막으려고 노력했지만, 약 1시간 후 모래주머니가 [그림 12(a)]에서 보는 바와 같이 섬프안 주위로 움직이는 것이 목격되었다. 이 단계에서 작업자들은 강철 뚜껑과 지지용 바를 설치하여 섬프의 입구를 닫았다.

진흙탕물은 직경이 약 30cm인 단일 구멍을 통해 바닥에서 섬프 내부로 흘러들오온 것으로 보인다. 이 가정은 제트그라우팅에 의해 안정화된 그라우팅존이 수평 방향으로 쉽게 분해될 수 없고 수직 파이프의 형태로 취약한 구역이 존재했을 수도 있다는 사실과도 잘 부합된다고 할 수 있다.

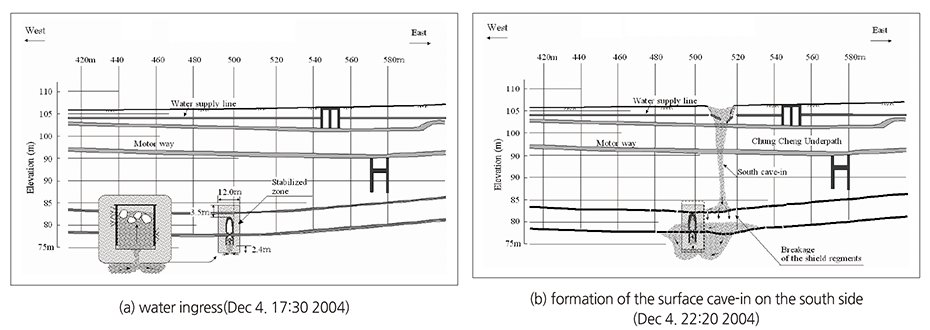

2시간 후, 현장에 있던 기술자들이 남측 터널의 세그먼트 조인트에서 삐걱거리는 파열음과 함께 천장에 있는 세그먼트의 벌어진 조인트에서 흘러내리는 진흙물이 동반되는 것을 확인하였다. 바닥부분에서 파이핑이 지속적으로 진행됨에 따라 그라우팅 존이 터널 본체와 함께 침하되어 종방향으로 단계적 침하가 발생한 것으로, 이 단계에서 파손(breakage)의 가능한 특징은 [그림 12(b)]에 설명되어 있다.

오후 10시 20분경 천장위 지반손실이 위로 확산되었고 지하차도 구조물 수직벽을 따라 미끄러지면서 토사 덩어리가 터널 안으로 떨어졌다. 이것은 남쪽의 지표면에 커다란 지표함몰을 만드는 결과를 가져왔다. 이때 수도공급을 위한 지름 60m, 30m의 두 개의 상수도관이 파손되어 많은 양의 물이 장기간 방출되었다. 매설된 상수도관의 이 파손은 붕괴된 토사체를 더 유동적인 상태로 만든 것으로 보인다.

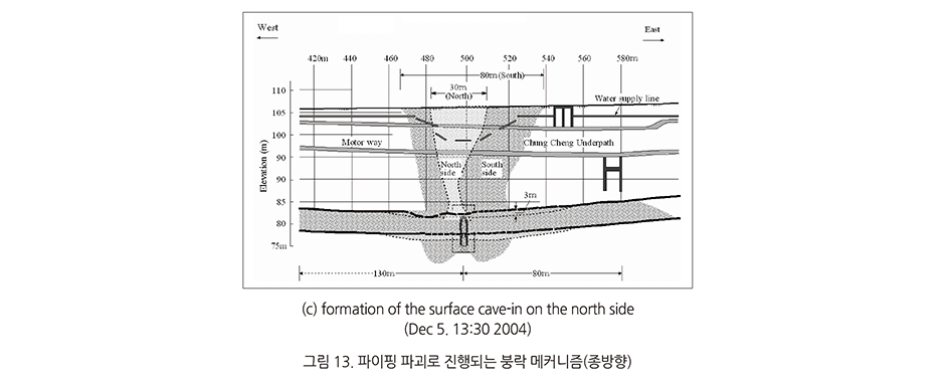

위와 같은 붕괴 전파의 특징은 종방향으로 발생했을 수 있는 사건의 순서를 시각화함으로써 보다 생생하게 이해할 수 있을 것이다. 이러한 특징은 [그림 13]에 설명되어 있다. [그림 13(a)]는 오후 3시 30분부터 5시 30분까지 붕괴의 진행 상황을 보여준다. 2005년 12월 4일에 [그림 10(b)]은 터널 천장에 세그먼트 벌어짐으로부터 토사가 유입됨에 따라 터널 세그먼트가 파손되는 것을 나타낸다. [그림 13(c)]와 같이 북측 터널 본체의 파괴가 발생하여 그라우트체의 큰 블록과 함께 터널이 침하되었다. 이로 인해 북측 터널의 세그먼트 조인트가 파손되었고, 주로 파손된 개구부를 통해 진흙탕물이 엄청난 규모로 순간적으로 흘러들어 온 것으로 보인다. [그림 13(c)]와 같이 전체 종단면상에 터널 붕괴가 발생한 터널연장은 종방향으로 130m, 횡방향으로 80m에 달했으며, 결과적으로 북측에서 또 다른 함몰이 발생했다. 지반함몰을 메우기 위해 버린 흙과 콘크리트의 양은 1만2000m3, 이튿날 오후 11시 50분까지 약 18시간 동안 지속된 지름 60㎝의 수도 본관에서 유입된 물의 양은 약 2000m3 이다. 따라서 총 잔해는 14,000m3에 달했다.

4. 붕락 원인 조사

본 사고이후 가오슝 교통당국은 사고조사위원회를 구성하여 사고구간에 대한 종합적인 복구대책을 수립하기 위한 사고 원인을 체계적으로 조사하고 규명하고자 하였다. 이를 위하여 사고구간 주변 안전상 확인을 위한 계측 모니터링을 실시하고, 상세한 지반조사 및 시험을 수행하였다. 또한 도심지 지하터널공사에서의 이와 같은 붕락사고 재발방지를 위하여 여러 가지 대책을 제한하였다.

4.1 붕락구간 계측 모니터링

붕락구간의 심각한 지반 손실로 인해 남쪽과 북쪽에서 각각 두 개의 지표 함몰(cave-in)이 발생하였으며, 터널주변 지반 공동의 발생으로 인하여 남쪽 터널과 지하차도는 각각 2.7m와 1m로 크게 내려앉았다. 북쪽 터널은 0.16m로 비교적 작은 침하를 보였다. 또한 인접한 철도는 침하와 괘도의 상대변위를 측정하였다.

앞서 설명한 바와 같이, 동결된 다이아프램 월과 소일콘크리트 블록은 복구공사 중에 지반이 차수효과를 확보할 수 있도록 하였다. 파손된 지하차도 철거와 터널 세그먼트 라이닝 신설, 지하차도 신설 등 복구 작업은 양수정을 이용하여 벽체 내부의 물을 배수하면서 그리고 내부 토사를 제거하면서 수행하였다.

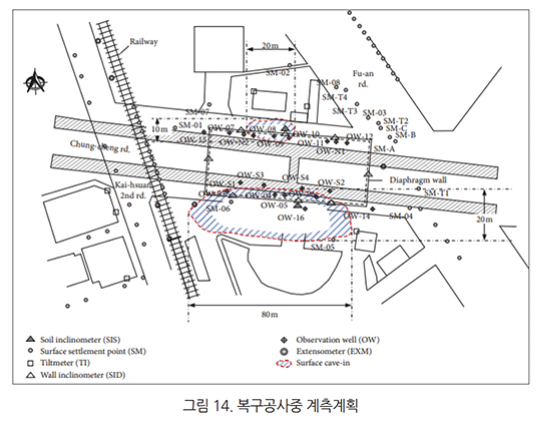

따라서 [그림 14]에 나타난 바와 같이 제안된 계측 계획은 복구공사중에 지하수위 및 지표침하 변화를 측정하는 것뿐만 아니라 관련된 환경 영향을 평가하기 위한 것이다.

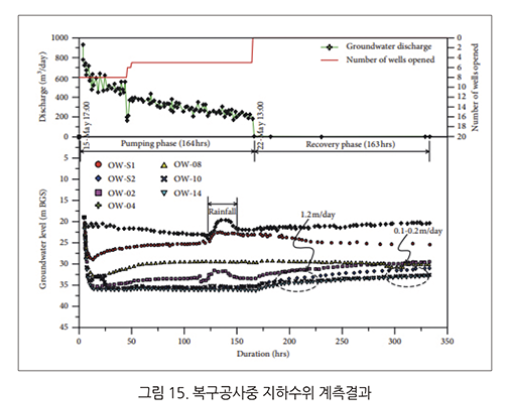

복구공사를 진행하기 전에 다이어프램 벽체 내부에 설치된 8개의 펌핑웰을 사용하여 그룹 웰 펌핑시험을 수행하였다. [그림 15]는 그룹 웰 펌핑시험 동안 열린 펌핑 웰의 수와 지하수위의 변화를 보여주고 있다. 그룹 웰 펌핑시험은 펌핑 단계와 회수 단계로 구성되었으며, 각 단계는 약 7일 연속 지속되었다.

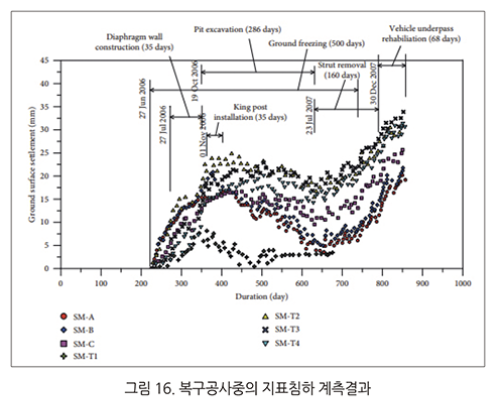

[그림 16]은 복구공사기 진행하는 동안 지표침하의 변화를 나타낸 것이다. 또한 지반 동결이 완전히 완료되었음을 확인하기 위해 온도계가 현장에 설치되었다. 대부분의 온도계는 지표면 아래 12.0에서 20.8m까지 설치되었지만, 일부는 터널의 천단부나 터널 구간의 구멍을 통해 터널 안쪽으로 더 깊이 설치되었다. 총 40개의 온도계가 설치되었고 두 개의 온도계 사이의 간격은 1.8m에서 4.0m 사이이다. 이러한 측정은 지반 동결 및 터널 세그먼트 교체 단계에서 유용한 자료를 제공했다.

4.2 상세 조사

(1) 전기비저항 조사(RIP)

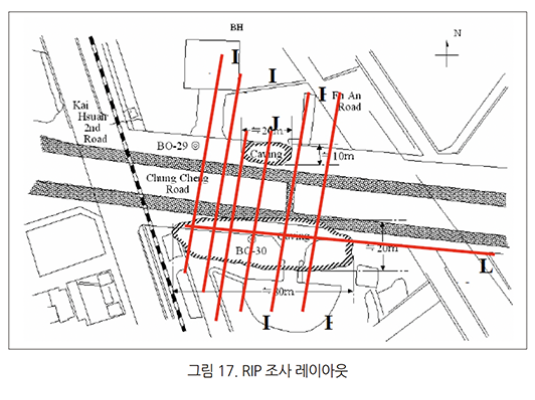

본 조사에서는 지표면 2D RIP(Resistivity Profile Imagine)조사를 실시하여 지반상태를 조사하고 사고후 지반 그라우팅 효과를 확인하였다. [그림 17]은 2D RIP 조사의 레이아웃을 나타낸 것이다. 그림에서 보는 바와 같이, 남북 방향으로 6개의 측선과 동서 방향으로 1개의 측선을 설치하여 붕괴 지역의 지반 및 지하구조물 상태를 확인하였다. 앞서 설명한 바와 같이 횡갱은 굴착전에 지반을 안정시키기 위해 시행한 그라우트체로 둘러싸여 있었다. 사고 후 교란된 지반을 안정시키기 위해 많은 양의 모래주머니와 되메움토가 채워졌다. 2D RIP 조사가 실시되었을 때 지반 조건은 상당히 복잡했다.

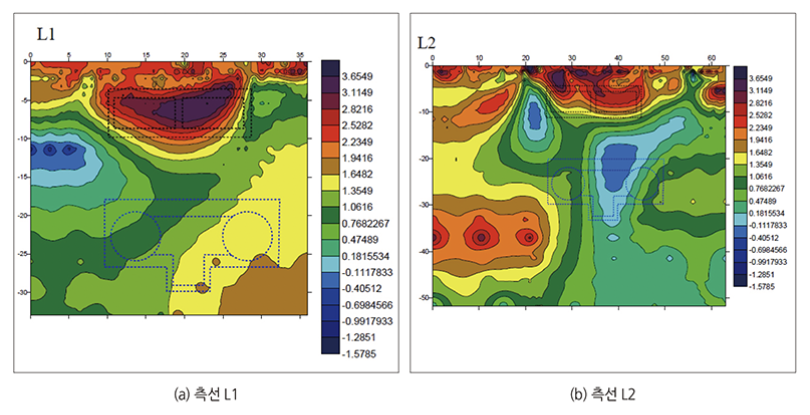

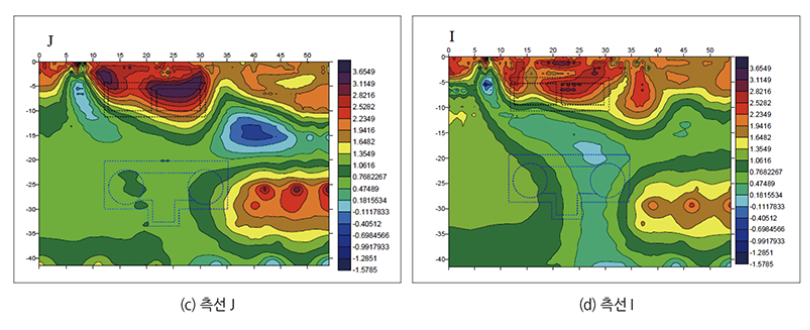

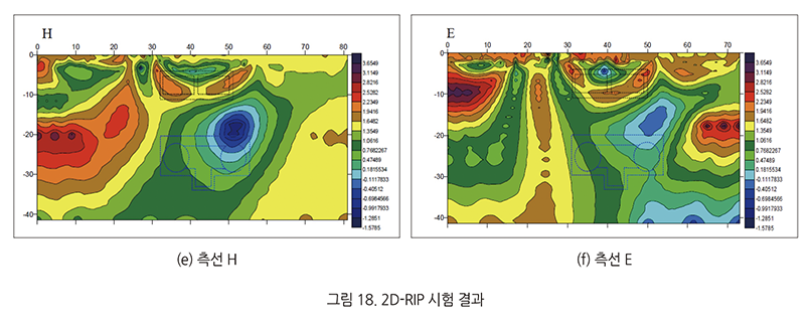

[그림 18]의 단면 프로파일의 2D RIP 결과를 보여준다. 그림에서 녹색에서 짙은 파란색에 이르는 차가운 색상은 지하수 함량이 큰 교란 지반으로서 낮은 저항성 물질을 나타낸다. 반대로, 노란색에서 빨간색과 갈색까지 따뜻한 색상은 그라우트 재료나 시멘트질 백필과 같은 높은 저항성 재료를 나타냅니다. 그림 18에서 보는 바와 같이 지하차도와 횡갱사이의 구역은 심각하게 교란된 상태로 확인되었다. 파손된 횡갱의 지반개량블록의 동·서 경계인 L2선과 E선의 위치에서 파이프 파괴로 터널 및 지반이 심하게 교란된 것으로 나타났다. 이러한 결과는 그라우트체 밖에 있는 터널이 침하되고 세그먼트 라이닝의 위치가 어긋날 수 있음을 의미했다. 또한 즉각적인 보강그라우팅 대책이 횡갱 양쪽에 효과적으로 도달했음을 나타낸다. 2D RIP 결과를 해석함으로써 붕괴 원인을 추정하는 할 수 있다. 손상된 터널 부분의 규모를 확인하기 위해 2D RIP 조사를 수행함과 동시에 시추공 탐사도 수행되었다.

(2) 내부 침식에 대한 핀홀 시험

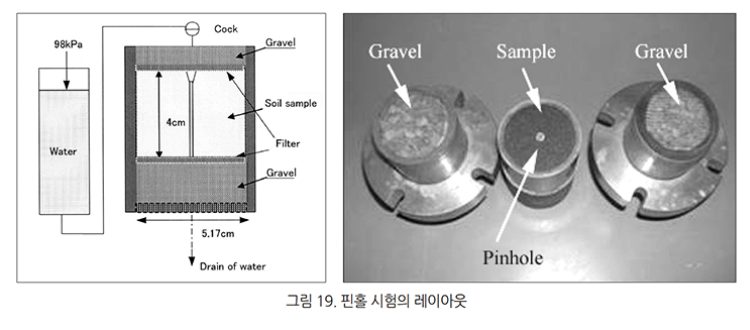

누수사고의 주요 원인을 조사하기 위하여 핀홀 시험(pinhole test)을 수행하였다. 핀홀 테스트는 가오슝 토사의 비소성 특성뿐만 아니라 파이핑 또는 내부 침식에 대한 취약성도 파악하기 위해 수행되었다.

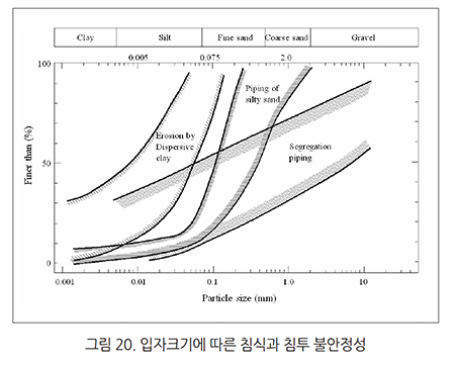

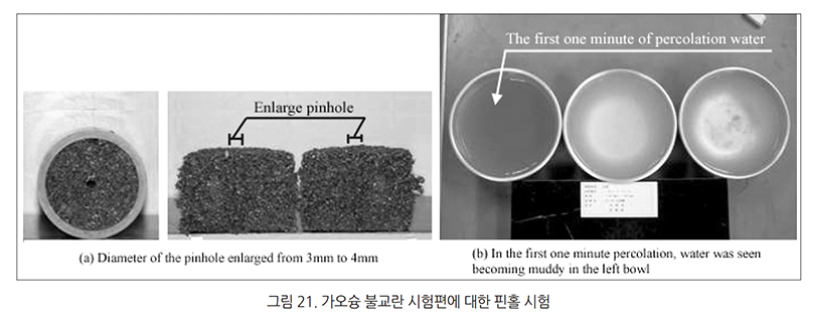

[그림 19]에서 보는 바와 같이 핀홀 시험은 압축된 점토 시험편에 천공된 1mm 직경의 구멍을 통해 물을 흐르게 하여 분산된 점토에서 나오는 물이 콜로이드 입자의 현탁액을 운반하게 하는 시험이다. 핀홀 시험은 ASTM 표준 [D4647-93]에 명시된 점토의 분산성 또는 그에 따른 침식성에 대한 직접 정성적 측정데이타를 제공하였다. 본 시험에서는 직경 33mm, 높이 25mm의 7개의 시험편이 핀홀 시험을 실시하였다. [그림 20]에는 핀홀 시험을 통하여 얻는 토자입자크기에 따른 침식과 침투 불안정성을 나타낸 것이다. [그림 21]에는 가오슝 토사에 대한 핀홀 시험을 보여준다. 핀홀 시험 결과, 가오슝 실트의 비소성 특성뿐만 아니라 파이핑 또는 큰 수두 구배하에서의 내부 침식에 대한 취약성을 확인할 수 있었다. 가오슝 지하철 공사의 경험에서 이 지역의 실트질 모래는 침투로 인해 침식되기 쉬운 특이한 특성을 가진 것으로 알려져 있다. 비록 실트질 모래가 비소성(non-plastic)으로 알려져 있지만, 실트의 특성을 보다 자세히 조사하기 위하여 핀홀 테스트(pinhole test)라고 불리는 것과 특정 표면적 테스트가 수행되었다. 시험결과 가오슝의 토사가 침식성이 더 높고 표면적의 값이 작다는 것을 보여주었다. 이 사실은 가오슝 토사가 다른 토사에 비해 침식되기 쉬운 경향을 보여준다.

4.3 붕괴 원인

붕괴후 조사위원회는 가오슝 교통당국을 중심으로 타이베이의 국립 타이완 건설연구소에 의뢰하여 조직되었다. 종합적인 연구와 토론을 거친 후에도 입증된 증거로 결정적인 원인을 찾아내는 것은 어려워 보였다. 그러나 다음과 같이 요약될 수 있는 몇 가지 요점이 위원회에 의해 합의되었다.

(1) 파이핑 현상이 붕괴를 촉발한 원인이라는 것은 작업 중인 두 사람의 증언을 통해 분명했다.

(2) 파이핑이 시작된 이유는 여러 가지로 생각되었다. 그 중 하나는 제트 그라우팅에 의해 생성된 그라우트 기둥의 배열이 불완전하게 중첩되어 있어 침투되기 쉬운 취약 구역의 존재였다. 실제로 지반에 지장물이 있어 제트 그라우트 기둥 중 일부를 수직 방향으로 정확히 타설하기가 어려웠고 파이핑 위치에서 인접한 기둥의 중첩은 60㎝ 이하로 추정됐다.

(3) 파이핑이 시작된 34m 깊이에서의 정수압은 약 300kPa로 추정되었으며, 침투가 가능한 최단 경로의 길이는 안정화 구역의 하부 레벨로부터 계산하여 2.4m로 측정되었다. 따라서 파이핑 발생시의 수두구배는 i=30m/2.4m=12.5로 상당히 높았다.

(4) 따라서, 불안정한 침투에 대한 임계 수두구배는 약 12.5로 평가되었지만, 하지만 이것이 일어난 명확한 원인은 규명되지 않았다(unidentified). 또한 가오슝 지역의 실트질 모래가 다른 지역의 퇴적토에 비해 내부 침식(internal erosion)을 일으키기 쉬운 특징을 가지고 있어, 일단 파이핑이 발달하면 퇴적토가 자가 치유되지 않고 쉽게 불안정해지는 경향이 있는 것으로 평가되었다.

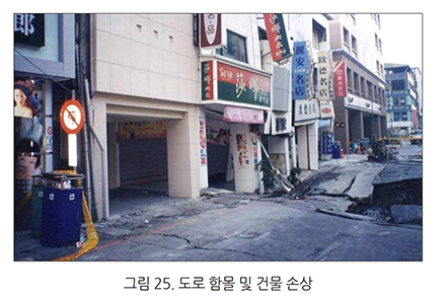

파이핑은 용출수(water ingress) 사고를 일으킨 기본적인 원인이라 할 수 있다. 모래주머니와 초급경 시멘트로 막으려했으나 용출수를 완화하지 못했다. 진흙탕물은 지반의 미세한 토립자들을 운반했고 함께 찢어진 라이너 조인트를 통해 터널로 흘러들어 심각한 지반 손실로 이어졌다. 그러한 지반 손실은 두 개의 표면 함몰을 야기했으며, 지표 함몰은 교통을 방해 할뿐만 아니라 인근 건물에도 손상을 입혔다.

지하수 침투지점의 수압은 약 300kPa로 추정되었다. 지하수 침투의 최단 경로 길이는 지반 그라우트 개량체 바닥에서 침투지점까지, 즉 2.4m로, 12.1의 수두 구배도에 해당했다.

기존 차량 지하도는 제트 그라우트 기둥을 정확히 수직에 설치하는 데 어려움이 있었고, 따라서 침출되기 쉬운 취약 구역이 형성되었다. 침투하기 쉬운 취약한 구역은 지하수가 제트 그라우팅기둥을 통해 섬프 피트 안으로 흘러들게 했고, 이렇게 높은 수두 구배는 지하수의 유입을 더욱 크게 만들었다. 복합적인 영향이 출수 사고를 일으키는 주요 원인으로 평가되었다.

핀홀 테스트의 결과는 가오슝 실트의 비소성 특성뿐만 아니라 파이핑 또는 큰 수두구구배하에서의 내부 침식에 대한 취약성을 확인해 주었다. 두 개의 손상된 수도관으로부터 나온 물과 가오슝 토사의 비소성 성질은 붕괴를 더욱 악화시킨 것으로 판단되었다.

5. 복구공사 및 대책

5.1 터널 복구 대책

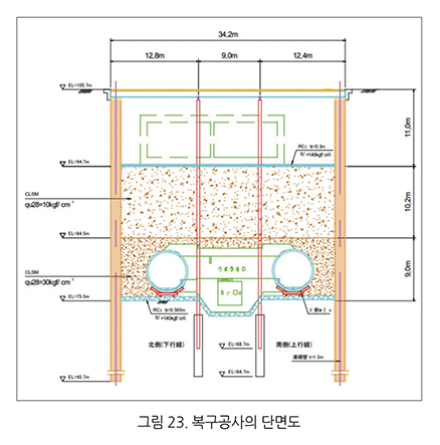

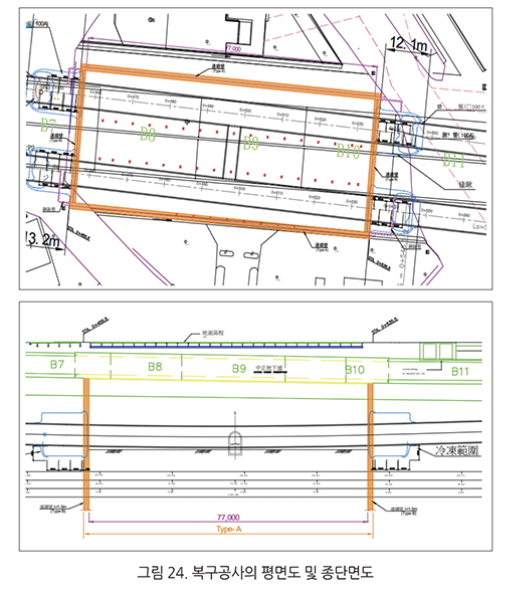

터널 중앙부는 [그림 22]과 같이 개착방식으로 시공하였으며, 두께 1.5m, 깊이 60m의 보강 다이어프램 벽을 설치하였다. 굴착 작업은 11단계로 진행되었으며, 최대 굴착 깊이는 30.2m이다. 최종 굴착 단계에 도달한 후, 프리캐스트 철근 콘크리트 세그먼트조립하여 터널을 시공하고, 두 터널 사이의 피난연결통로를 완성하였다. 되매움(backfill)은 터널 외부를 채우기 위하여 최종 굴착 레벨에서부터 지하차도의 기초슬래브의 바닥까지 저강도 재료(CLSM)를 이용하여 수행되었으며, 이후 지하차도를 재시공하였다. 복구공사의 주요 내용을 정리하면 다음과 같으며, 상세 도면은 [그림 23]과 [그림 24]에 나타나 있다.

(i) 물이 침투하는 지점에서 약간 떨어진 터널 내에 있는 두 개의 방수 플러그를 설치하여 추가적인 제트 그라우트 블록으로 차수 효과를 확보

(ii) 주변 지반내의 간극수는 지반 동결법으로 동결

(iii) 굴착에 의한 횡하중을 유지하기 위하여 1.5m두께의 다이아프렘 월을 60m 깊이까지 시공

(iv) 굴진면의 건조를 확보하기 위해 터널 하부에 차폐된 디워터링 월을 설치

(v) 파손된 지하차도의 제거는 지역 ‘II’ 굴착이 완료되었을 때 수행

(vi) 지역 ‘I’ 굴착 완료 후 새로운 터널 세그먼트 라이닝 시공

(vii) 제어된 저강도 재료(CLSM)가 새로운 지하차도 바닥까지 다시 채워짐

(viii) CLSM이 지표면까지 다시 채워짐

5.2 주변 건물 대책

붕괴사고로 인하여 총 5개의 건물이 심하게 손상되어, 당국에 의해 불안전 건물로 판정을 받아 1달안에 철거하였다. 또한 6개 빌딩이 완전 손실(total loss)로, 8개 건물이 보수가 필요하다고 확인되었다. 본 붕락사고로 인해 영향을 받은 도로와 건물의 사진이 [그림 25]에 나타나 있다.

6. 교훈 (Lesson Learned)

앞서 설명한 바와 같이 가오슝 지하철 공사에서의 파이핑 붕괴(piping failure)는 잘 조사되지 않은 지역 토질의 독특한 특성의 결과로 간주되었다. 이 붕괴사고는 지반공학 분야의 새로운 도전 이슈를 나타내는 대표적인 사례로 평가된다.

지하철 건설의 실패는 설명되거나 발표되지 않는 경우가 꽤 많은데, 이것은 큰 사상자와 경제적 손실로 이후에 같은 실수를 저지르는 것이다. 엔지니어가 무엇을 해야 하거나 피해야 하는지를 나타내는 몇 가지 주요 내용은 다음과 같이 요약하였다.

(1) 그라우팅에 대한 품질 관리(Quality control for grouting)

상하수도관 및 전기관과 같은 지장물은 제트 그라우팅 기둥을 정확히 수직에 설치하는 데 어려움을 겪을 수 있으므로 설계 그라우팅 매개변수를 확인하기 위해 본 그라우팅 전에 시험그라우팅을 수행하도록 하여야 한다.

(2) 침투수 취약존(Seepage-prone weak zone)에 추가 대책

시험 그라우팅 이외에, 화학적 그라우팅에 의한 추가적인 제트 그라우트 기둥을 설계 단계 중에 고려하고 제트 그라우팅 기둥 옆에 건설하여 지하수 침투 경로의 길이를 증가시킬 뿐만 아니라 침투수 취약지대의 형성을 방지하도록 하여야 한다.

(3) 지역 토질특성(local soil nature)의 정밀 조사

모래에 포함된 가오슝 토질이 높은 분산성 또는 낮은 강도로 조사되었으며, 지반의 역학적 특성과는 다른 특이한 거동을 보이는 것으로 확인되었다. 따라서 이러한 유사지역에서의 도심지 터널공사를 진행하는 경우, 지역적 지반 특성을 고려한 지반조사계획을 수립하고 지반의 공학적 특성을 정확히 조사하도록 하여야 한다.

최종적으로 사고조사위원회는 가오슝 MRT의 터널붕괴사고의 상세한 원인조사 내용과 복구대책 등을 정리한 사고조사보고서([그림 26])가 발간하여 향후 이와 같은 사고의 재발방지를 위하여 관련 터널기술자들이 공유하도록 하였다.

참고문헌

1. Y. Hou, Q. Fang, D. Zhang, and L. N. Y. Wong, “Excavation failure due to pipeline damage during shallow tunnelling in soft ground,” Tunnelling and Underground Space Technology, vol. 46, pp. 76-84, 2015.

2. R. P. Chen, Z. C. Li, Y. M Chen, C. Y. Ou, Q. Hu, and M. Rao, “Failure investigation at a collapsed deep excavation in very sensitive organic soft clay,” Journal of Performance of Constructed Facilities, vol. 29, no. 3, Article ID 04014078, 2015.

3. Y. Tan and Y. Lu, “Forensic diagnosis of a leaking accident during excavation,” Journal of Performance of Constructed Facilities, vol. 31, no. 5, Article ID 04017061, 2017.

4. Y. Tan and B. Wei, “Performance of an overexcavated metro station and facilities nearby,” Journal of Performance of Constructed Facilities, vol. 26, no. 3, pp. 241-254, 2012.

5. Y. Tan, B. Wei, X. Zhou, and Y. Diao, “Lessons learned from construction of shanghai metro stations: importance of quick excavation, prompt propping, timely casting and segmented construction,” Journal of Performance of Constructed Facilities, vol. 29, no. 4, Article ID 04014096, 2015.

6. W.-C. Cheng, J. C. Ni, J. S.-L. Shen, and H.-W. Huang, “Investigation into factors affecting jacking force: a case study,” Proceedings of the Institution of Civil Engineers--Geotechnical Engineering, vol. 170, no. 4, pp. 322-334, 2017.

7. Z. Ye and H. B. Liu, “Mechanism and countermeasure of segmental lining damage induced by large water inflow from excavation face in shield tunneling,” International Journal of Geomechanics, vol. 18, no. 12, Article ID 04018163, 2018.

8. Z. C. Wang, Z. Hu, J. X. Lai, H. Wang, K. Wang, and W. B. Zan, “Settlement characteristics of jacked box tunnelling underneath a highway embankment,” Journal of Performance of Constructed Facilities, vol. 33, no. 2, Article ID 04019005, 2019.

9. H. F. Xing, F. Xiong, and J. M. Wu, “Effects of pit excavation on an existing subway station and preventive measures,” Journal of Performance of Constructed Facilities, vol. 30, no. 6, Article ID 04016063, 2016.

10. S. L. Shen, Z. F. Wang, and W. C. Cheng, “Estimation of lateral displacement induced by jet grouting in clayey soils,” Geotechnique, vol. 67, no. 7, pp. 1-10, 2017.

11. W. L. Wang, “A study of reconstruction for ground settlement--the LUO09 shield tunnel for the Kaohsiung MRT system CO2 section,” M.Sc. thesis, National Taipei University of Technology, Taipei, Taiwan, 2011.

12. ASTM D4647-93, Standard Test Method for Identification and Classification of Dispersive Clay Soils by the Pinhole Test, American Society for Testing and Materials, West Con?shohocken, PA, USA, 2006.

13. Moh, Z. C. and Hwang, R. N. H. “Lessons learned from recent MRT construction failures in Asia Pacific”. (Opening Keynote). Proc. 16th SEAGC. Subang Jaya, Malaysia, 2007

제4강 - 요점정리

제4강에서는 타이완 가오슝 MRT 프로젝트 LUO09 터널공사에서의 발생한 터널붕괴 사고사례를 중심으로 사고의 발생원인과 교훈에 대하여 고찰하였다. 본 사고는 도심지 개발을 위한 지하철 공사중 발생한 붕괴사고로서, 본 사고 이후 도심지 지하공사에 대한 사고를 방지하기 위한 다양한 개선노력이 진행되어 도심지 터널기술이 발전하는 계기가 되었다. 본 붕괴사고를 통하여 얻은 주요 요점을 정리하면 다음과 같다.

■ TBM 터널에서의 횡갱(NATM)공사의 문제

일반적으로 도심지 지하철과 같은 터널공사에서는 상하행의 병렬터널을 굴진한 후, 두 개의 터널을 연결하는 방재목적의 피난연결통로(횡갱, cross passage)를 설치하게 된다. 특히 지반이 연약한 경우에는 본선터널은 TBM 공법을 이용하지만, 피난연락갱의 경우 어쩔 수 없이 NATM 공법을 이용하여 굴착을 수행하게 된다. 특히 횡갱굴착공사시 굴착에 앞서 주변지반의 차수성능을 철저히 확인하여 지하수 유입을 제어하도록 해야 한다. 연약지반상의 NATM 공사는 상당한 리스크를 가지므로 시공중 엄청난 주의를 기울여 관리해야만 한다.

■ 연약지반의 지반공학적 특성 규명 및 지반기술자 중요성

본 붕괴사고의 경우 피난연락갱 하부 섬프공사중 갑작스러운 파이핑(piping) 현상으로 발생한 것으로, 연약지반에 대한 그라우팅 품질관리, 즉 횡갱하부에 대한 지반그라우트 개량체에 대한 그라우트 성능 확인이 매우 중요함을 할 수 있다. 또한 공사지역의 지반의 고유한 특성과 공학적 거동 특성을 설계 단계에서 파악하도록 해야 하며, 시공중에 이를 확인하도록 해야 한다. 이를 위해서는 자격을 갖춘 경험있는 지반 전문가가 설계 및 시공에 관여하도록 해야 한다. 본 붕락사고는 연약지반에 구축되는 도심지 터널공사에서 지반기술자의 중요성을 보여주는 사고사례이다.

■ 사고원인조사와 복구대책 수립

본 붕괴사고가 발생한 직후 발주처에서는 타이완 건설연구소를 중심으로 사고조사위원회를 구성하여 설계 및 시공에 대한 철저한 조사로 주요 사고 원인을 규명하고, 복구대책을 제시하였다. 주요 복구대책으로는 사고 구간에 대한 다이아프램 월을 설치하고, 연결구간에는 지반동결공법을 적용하여 지반을 보강한 후 붕락구간의 토사와 손상된 세그먼트를 제거하고, 개착공법으로 세그먼트 라이닝을 조립한 후 되메워 최종적으로 복구공사를 무사히 마칠 수 있었다. 또한 사고원인으로부터 도심지 지하철공사에서의 시공 리스크를 관리할 수 있는 지반전문가를 현장에 상주하여 공사를 관리하도록 하는 등 도심지 지하공사관리시스템을 개선하였다.

■ 붕괴 사고와 교훈

본 붕괴사고는 타이완에서 진행되어 왔던 도심지 지하공사에서의 시공관리 문제, TBM 터널공사에서의 횡갱 시공에 대한 제반 문제점을 확인할 수 있는 계기가 되었다. 특히 가오슝 당국 및 사고조사위원회 등을 중심으로 심도 깊은 논의와 검토를 진행하여 본 붕괴사고에서의 사고원인 규명과 재발방지 대책 등을 수립하여 타이페이 도심지 지하공사에서의 공사관리시스템을 개선시키게 되었다.

이제 제4강이 마무리되었다. 보다 자세한 내용은 참고문헌을 읽어주기 바란다. 타이완 가오슝 MRT TBM 터널 붕괴사고는 타이완 건설역사에 있어 중요한 전환점이 되었던 사고였다. 도심지 공사에서의 상당한 붕락규모에도 불구하고, 다행스럽게도 터널내 인명사고가 발생하지 않았고, 지상에 건물이 적어 큰 피해가 발생하지 않았다. 하지만 기존 지하차도의 붕괴 인하여 우회도로 신설과 2년여의 복구공사로 상당한 경제적 손실을 끼쳤던 도심지 터널공사에의 붕괴 사고사례라 할 수 있다.

또한 본 터널붕괴사고사례는 일반적으로 안전하다고 알려진 TBM 터널공사에서 발생한 대형사고로 TBM 터널공사에서 NATM 공법으로 굴착하게 되는 횡갱공사의 리스크를 인식하게 되는 중요한 계기가 되었다고 할 수 있다. 따라서 연약지반중에 시공되는 TBM 터널공사에서의 횡갱굴착공사의 안전 및 시공관리는 아무리 강조해도 지나치지 않으며, 세심한 주의와 관리가 무엇보다 요구된다 할 수 있다. 또한 이러한 리스크를 최소화하거나 회피할 수 있는 시공기술이 개발되고 활성화되어야 할 것이다.

다음 강의에서는 일본 지하철 터널공사에서 발생한 지반 침하문제로부터 사고의 원인과 메커니즘 분석, 사고 임시대책 및 보강·복구 방안 그리고 사고로부터 얻을 수 있었던 교훈에 대하여 설명하고자 한다. 이것은 도심지 TBM 터널공사중에 발생한 실제 사례를 기초로 한 것으로 TBM 터널에서의 싱크홀과 같은 지반침하 문제에 관심이 많은 지반 및 터널 기술자들에게 실제적으로 도움이 될 것이다.